### হাইড্রোলিক গিয়ারবক্সের মূল ফাংশন

হাইড্রোলিক গিয়ারবক্সগুলি যান্ত্রিক শক্তিকে হাইড্রোলিক শক্তিতে রূপান্তরে গুরুত্বপূর্ণ ভূমিকা পালন করে, যা অনেক শিল্প প্রতিষ্ঠানে এদের অপরিহার্য উপাদানে পরিণত করে। এটি সম্পূর্ণরূপে প্যাসকেলের নীতির উপর নির্ভরশীল—মূলত এটি বলে যে যখন চাপ একটি সীলযুক্ত তরলকে আঘাত করে, তখন এটি অভ্যন্তরে সর্বত্র সমানভাবে প্রতিরোধ করে। এর ব্যবহারিক অর্থ হল টর্ক গুণিত হয়, যা মেশিনগুলিকে সবচেয়ে বেশি প্রয়োজনীয় জায়গায় অতিরিক্ত শক্তি প্রদান করে। আমরা প্রতিদিন নির্মাণস্থল এবং বিশ্বজুড়ে কারখানাগুলিতে এটির কাজ দেখতে পাই। প্রকৃত পরীক্ষায় দেখা গেছে যে এই গিয়ারবক্সগুলি উৎপাদনশীলতা উল্লেখযোগ্যভাবে বাড়াতে পারে। ভারী মেশিন অপারেটররা তাদের সরঞ্জামগুলি থেকে কম শারীরিক প্রয়োগের প্রয়োজন হয় এমনকি বড় লোড সম্পন্ন করতে সক্ষম হন। বৃহৎ পরিচালন চালানো সংস্থাগুলির জন্য, এই ধরনের দক্ষতা সময়ের সাথে সাথে সরাসরি খরচ সাশ্রয়ে পরিণত হয়।

হাইড্রোলিক গিয়ারবক্সের অভ্যন্তরে গিয়ারিং সিস্টেমগুলি ক্ষমতা প্রয়োজনীয় জায়গায় পৌঁছানোর বেলায় খুবই গুরুত্বপূর্ণ ভূমিকা পালন করে। এই সেটআপগুলি বিভিন্ন গিয়ার অনুপাত ব্যবহার করে কাজ করে যা মুহূর্তে যে পরিচালনা চলছে তার জন্য ক্ষমতা ঠিকভাবে ছড়িয়ে দিতে সাহায্য করে। সাধারণত আমরা এখানে দুটি প্রধান ধরনের গিয়ার দেখতে পাই: প্ল্যানেটারি গিয়ার এবং স্পুর গিয়ার। উভয় প্রকার গিয়ারই সমগ্র সিস্টেমটি কতটা ভালোভাবে কাজ করছে তার উপর ভিন্ন ভিন্ন অবদান রাখে। প্ল্যানেটারি গিয়ারের কথা ধরা যাক, যা প্রকৌশলীদের মধ্যে বেশ জনপ্রিয় কারণ এটি কম স্থান নেয় এবং তবুও বোঝা বহন করতে পারে যা সমগ্রটিকে আরও মসৃণভাবে চালাতে সাহায্য করে। যখন শিল্পগুলি হাইড্রোলিক বাক্সগুলিতে তাদের গিয়ার ব্যবস্থা অপ্টিমাইজ করতে গুরুত্ব দেয়, তখন মেশিনগুলির প্রদর্শন আরও ভালো হয়, অংশগুলি দ্রুত ক্ষয়প্রাপ্ত হয় না এবং চূড়ান্তভাবে কারখানাগুলি অধিক পরিমাণে পণ্য উৎপাদন করে এবং তেমন কোনো চাপ অনুভব করে না।

হাইড্রোলিক গিয়ারবক্সগুলি ভারী যন্ত্রপাতির ক্ষেত্রে একটি গুরুত্বপূর্ণ ভূমিকা পালন করে যেখানে গুরুতর লোড সামলানোর জন্য প্রয়োজনীয় শক্তি সরবরাহ করা হয়। এই উপাদানগুলি সরঞ্জামগুলিকে ভারী ওজন তুলে আনা এবং পরিবহন করা সম্ভব করে তোলে যাতে করে সেগুলি নষ্ট না হয়, যা মূলত সাইটে অধিকাংশ মেশিনের প্রকৃত কাজের পরিসর নির্ধারণ করে। যখন লোড রেটিং এবং হাইড্রোলিক সিস্টেমটি কতটা দক্ষতার সাথে চলছে সেই মানগুলি দেখা হয়, তখন পরিষ্কার হয়ে যায় যে নির্মাতারা এই গিয়ারবক্সগুলি শিল্পের কঠোর প্রয়োজনীয়তা অনুযায়ী ডিজাইন করেন। এগুলি তখনও নির্ভরযোগ্যভাবে কাজ করতে হবে যখন প্রতিদিন কঠোর চাপে রাখা হয়। উদাহরণ হিসাবে ISO 281 মানগুলি নিন। এগুলি ঠিক করে দেয় যে বিভিন্ন ধরনের গিয়ারবক্সগুলির কী ধরনের লোড ক্ষমতা থাকা উচিত। দীর্ঘ সময় ধরে সঠিকভাবে কাজ করার ক্ষমতার কারণে আজকাল বিভিন্ন ধরনের ভারী কাজের অ্যাপ্লিকেশনে হাইড্রোলিক গিয়ারবক্সগুলি প্রায় প্রমিত সরঞ্জামে পরিণত হয়েছে।

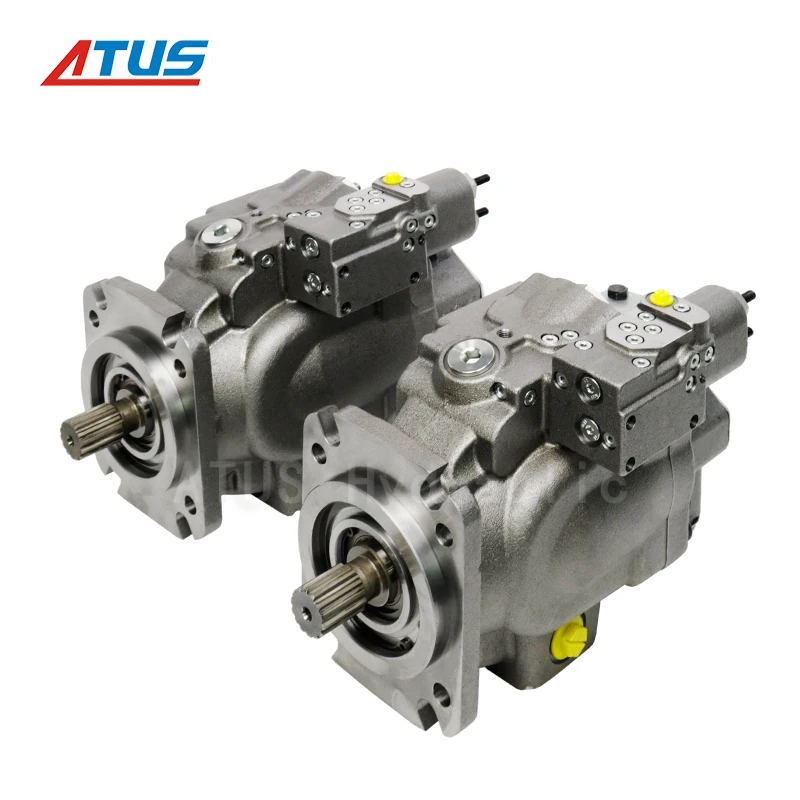

হাইড্রোলিক গিয়ারবক্স এবং গিয়ার পাম্পগুলিকে সঠিকভাবে একসাথে কাজ করানো আমাদের হাইড্রোলিক সার্কিটগুলি দক্ষতার সাথে চালানোর জন্য বেশ গুরুত্বপূর্ণ। বাহ্যিক গিয়ার পাম্পের উদাহরণ নিলে দেখা যায় যে এগুলি বেশিরভাগ প্রচলিত হাইড্রোলিক গিয়ারবক্সের সাথে খুব ভালোভাবে মানানসই হয়, যা সিস্টেমের পারফরম্যান্স বাড়ানোর জন্য এদের কার্যকর অংশীদার করে তোলে। মূলত এই পাম্পগুলি কী করে তা হল চাপের মাধ্যমে তরলকে সিস্টেমের মধ্যে ঠেলে দেয়, যাতে শক্তি প্রয়োজনীয় জায়গায় চলে যায় এবং পথে খুব কম অপচয় হয়। যা অনেক প্রকৌশলী ক্ষেত্রে দেখেছেন, গিয়ার পাম্পগুলি যখন সঠিকভাবে তাদের অনুরূপ গিয়ারবক্সের সাথে ম্যাচ করা হয়, তখন প্রবাহের হার ভালো হয় এবং সম্পূর্ণ সার্কিটটি মসৃণভাবে চলে। কয়েকটি আসল পরীক্ষা প্রকৃত সরঞ্জামে করা হয়েছে তা থেকে দেখা যায় যে ভালো গিয়ার পাম্প এবং গিয়ারবক্সের সংমিশ্রণে সার্কিটগুলি খারাপভাবে ম্যাচ করা সার্কিটগুলির তুলনায় যথেষ্ট ভালো যান্ত্রিক ফলাফল দেয়, যা নতুন সিস্টেম ডিজাইন করার সময় প্রস্তুতকারকদের অবশ্যই লক্ষ্য করা উচিত।

ইঞ্জিন অয়েল পাম্পগুলি হাইড্রোলিক সিস্টেমের মধ্যে তরল সঠিকভাবে সঞ্চালনে গুরুত্বপূর্ণ ভূমিকা পালন করে, বিশেষত হাইড্রোলিক গিয়ারবক্সগুলি ভালোভাবে তেলাক্ত রাখার বেলায়। যখন গিয়ারবক্সগুলি পর্যাপ্ত তেলাক্তকরণ পায়, তখন সেগুলি আরও ভালো করে চলে এবং প্রতিস্থাপনের আগে দীর্ঘতর সময় ধরে টিকে থাকে। তরলগুলি কীভাবে সঞ্চালিত হয় তা পর্যবেক্ষণ করে প্রস্তুতকারকদের তাদের সিস্টেমে প্রবাহ উন্নত করার পদ্ধতি খুঁজে বার করতে সাহায্য করে। কিছু কোম্পানি তাদের সেটআপে ইঞ্জিন অয়েল পাম্প যোগ করার পরে পর্যন্ত 30% ভালো কর্মক্ষমতা প্রতিবেদন করেছে। এই পাম্পগুলি আসলে কী করে তা হল সবসময় তরলটি প্রবাহিত রাখা, যা গিয়ারবক্সের অভ্যন্তরে ঘর্ষণ কমিয়ে দেয়। কম ঘর্ষণের অর্থ হল উপাদানগুলির উপর কম ক্ষয়ক্ষতি, তাই মোটামুটি সম্পূর্ণ সিস্টেমটি তার চেয়ে আরও ভালো কর্মক্ষমতা প্রদর্শন করে এবং প্রায়শই তাদের ছাড়ার চেয়ে কম ব্রেকডাউন হয়।

হাইড্রোলিক র্যাম পাম্পের ক্ষেত্রে, চাপ নিয়ন্ত্রণ ব্যবস্থায় হাইড্রোলিক গিয়ারবক্সগুলি সঠিকভাবে সেট করা সত্যিই সমস্ত পার্থক্য তৈরি করে। উপযুক্ত চাপ নিয়ন্ত্রণ ছাড়া, এই ধরনের সিস্টেমগুলি দীর্ঘদিন নিরাপদে বা দক্ষতার সাথে চলবে না। চাপের মাত্রা যথাযথ রাখলে সম্পূর্ণ সিস্টেমটি ভালো কাজ করে এবং নিরাপদ পরিচালনার সীমার মধ্যে থাকে। যে কোনও শিল্পে ভালো চাপ পরিচালনা অনুশীলন করা হয়েছে সেখানে দেখা যাবে হাইড্রোলিক সিস্টেমগুলি মসৃণভাবে চলছে এবং রক্ষণাবেক্ষণ চক্রের মধ্যে দীর্ঘস্থায়ী হচ্ছে। এই সিস্টেমগুলি আসলে কীভাবে কাজ করে তা হল গিয়ারবক্সগুলির মাধ্যমে শক্তি সংগ্রহ করে চাপের পরিবর্তন মোকাবেলা করা, যার ফলে অপারেটররা বিভিন্ন পরিবেশ যেমন নির্মাণ কারখানা বা ভারী নির্মাণ স্থানগুলিতে অপারেশন নিখুঁতভাবে সমন্বয় করতে পারেন যেখানে সূক্ষ্মতা সবচেয়ে বেশি গুরুত্বপূর্ণ।

পি২/পি৩ ডবল প্লাঙ্গার পাম্পটি রোডহেডারের জন্য শক্তিশালী বিকল্প হিসাবে প্রতিষ্ঠিত হয়েছে, যা খনি এবং সুড়ঙ্গ নির্মাণের কঠোর কাজে প্রয়োজনীয় উচ্চ চাপযুক্ত হাইড্রোলিক তৈরি করতে সক্ষম। এই পাম্পটিকে বিশেষ করে তোলে এমন বৈশিষ্ট্যগুলি হল এর অন্তর্নির্মিত উপাদানগুলি যা এমনভাবে তৈরি করা হয়েছে যেগুলি কঠোর শিল্প পরিবেশেও টিকে থাকতে পারে যেখানে সাধারণ সরঞ্জাম ব্যর্থ হয়ে যায়। ডবল প্লাঙ্গার সেটআপ অপারেটরদের মানসিক শান্তি দেয় কারণ তারা জানেন যে তাদের সিস্টেমটি ভূগর্ভস্থ স্থানে দীর্ঘ সময় ধরে কাজ চালিয়ে যাবে কোনো সমস্যা ছাড়াই। কঠিন শিলা গঠন ভেদ করা এবং খননকৃত উপকরণগুলি স্থান থেকে স্থানান্তর করার মতো গুরুত্বপূর্ণ কাজে শ্রমিকরা দিনের পর দিন এই পাম্পগুলির উপর নির্ভর করেন।

দিন কাজ করার সময় এটি কীভাবে কাজ করে তা দেখার সময় P2/P3 পাম্প খননকাজে স্থান করে নেওয়ার সময় প্রভাবশালী প্রবাহ হার এবং চাপ আউটপুট সরবরাহ করে। পাম্পটি হাইড্রোলিকগুলির উপর অপারেটরদের কাছে সূক্ষ্ম নিয়ন্ত্রণ দেয় যাতে কাজের পালা চলাকালীন কম স্থগিতাবস্থা হয়, যার অর্থ সাইটে ভাল নিরাপত্তা রেকর্ড এবং শ্রমিকদের কাজ দ্রুত সম্পন্ন হয়। নির্মাণ স্থানগুলি থেকে প্রাপ্ত প্রকৃত বিশ্বের তথ্য দেখায় যে সময়ের সাথে সাথে এই পাম্পগুলি ভালো অবস্থায় থাকে। গুরুত্বপূর্ণ অবকাঠামোগত প্রকল্পগুলিতে কাজ করা ঠিকাদারগণ লক্ষ্য করেছেন যে তাদের সিস্টেমগুলি পুরানো মডেলগুলির তুলনায় কম বার ব্যর্থ হয়, এমনকি লগাতার কয়েক সপ্তাহ ধরে চলতে থাকলেও।

খনি সরঞ্জামগুলিতে পিস্টন পাম্পগুলি খুব গুরুত্বপূর্ণ ভূমিকা পালন করে কারণ তারা নির্ভরযোগ্য এবং দক্ষতার সাথে কাজ করে চলে যখন পরিস্থিতি কঠিন এবং বালিযুক্ত হয়ে ওঠে। এই ধরনের পাম্পগুলি বেশ কঠোর পরিস্থিতি সামলাতে পারে, যা দিনের পর দিন অনবরত চলমান মেশিনগুলির জন্য এগুলিকে সম্পূর্ণরূপে অপরিহার্য করে তোলে। উদাহরণ হিসাবে পার্কার পিস্টন পাম্প সেট নিন, বিশেষ করে P2145 এবং P2105 মডেলগুলি। এই নির্দিষ্ট এককগুলি অত্যন্ত টেকসই নির্মাণের পাশাপাশি সর্বাধুনিক পাম্পিং প্রযুক্তি প্রদর্শন করে যা নিখুঁত স্তরে কাজ করতে থাকে। অনেক অপারেটর এই মডেলগুলির প্রশংসা করেন কারণ বিশ্বজুড়ে কঠোরতম খনি পরিবেশে এগুলি প্রমাণিত হয়েছে।

মডেলগুলির প্রদত্ত বিস্তারিত তাদের উত্তম আউটপুট ক্ষমতা নির্দেশ করে, যা খনি শিল্পের জন্য অবিচ্ছিন্ন চালু থাকার প্রয়োজনীয়তার জন্য গুরুত্বপূর্ণ। ডেটা ভিত্তিক মূল্যায়ন দেখায় যে এই পিস্টন পাম্পগুলি কার্যকারিতা এবং দৃঢ়তায় বৃদ্ধি পাওয়া হয়েছে, যা খনি চালনায় উৎপাদনশীলতা এবং নির্ভরশীলতায় প্রতিযোগিতামূলক সুবিধা দেয়।

এফ12-030 হাইড্রোলিক ফিডার মোটরটি মোবাইল ইমপ্যাক্ট ক্রাশারের জন্য একটি অপরিহার্য উপাদান, যা অপটিমাল ক্রাশিং আউটপুটের জন্য অপরিহার্য মসৃণ এবং দক্ষ অপারেশন নিশ্চিত করে। এই হাইড্রোলিক মোটরটি কঠোর পরিস্থিতি সহ্য করার জন্য তৈরি করা হয়েছে, ক্রাশারের হাইড্রোলিক সিস্টেমের মধ্যে চলমান, উচ্চ-চাহিদা সম্পন্ন কার্যক্রমের জন্য অসাধারণ টর্ক এবং নিয়ত গতি প্রদান করে।

এফ12-030 মোটরটি তার দৃঢ় নির্মাণ, অগ্রসর হাইড্রোলিক প্রযুক্তি এবং ইনস্টল করা সহজ করে রাখার জন্য ছোট আকারের জন্য প্রকৃতপক্ষে উজ্জ্বল। পরীক্ষার ফলাফল এবং কারখানার দেওয়া স্পেসিফিকেশন অনুযায়ী, এই মোটরটি ক্রাশারগুলি প্রতি ঘন্টায় যে পরিমাণ উপকরণ প্রক্রিয়া করে তা বাড়াতে পারে। কোনও নির্মাণ স্থানে কাজ করা বা খনি পরিচালনা করা ব্যক্তির জন্য, এই ধরনের উন্নতির মাধ্যমে সময়ের সাথে সাথে প্রচুর অর্থ সাশ্রয় হয় এবং দিনের পর দিন অপারেশন মসৃণ রাখা যায়।

গিয়ারবক্সগুলি ভালো কাজ করতে থাকে এবং দীর্ঘ সময় ধরে টিকে থাকে তা নিশ্চিত করতে সঠিক হাইড্রোলিক তরল ব্যবহার করা খুবই গুরুত্বপূর্ণ। এই তরলগুলি গিয়ারবক্সের ভিতরে স্নায়ুদ্রব্য হিসাবে কাজ করে, ঘর্ষণ এবং ক্ষয়কে কমিয়ে দেয় যাতে সিস্টেমটি দ্রুত নষ্ট না হয়। হাইড্রোলিক তরল বেছে নেওয়ার সময় বিভিন্ন ধরনের তরলের কার্যকারিতা বোঝা খুব জরুরি। তরলের ঘনত্ব (সান্দ্রতা), উষ্ণতা পরিবর্তনের মুখে এটি কতটা স্থিতিশীল থাকে (তাপীয় স্থিতিশীলতা) এবং মরিচা ও ক্ষয় প্রতিরোধে এটি কতটা কার্যকর তা খতিয়ে দেখুন। গবেষণায় দেখা গেছে যে ভারী চাপের পরিবেশে ঘন তরলগুলি ভালো কাজ করে, অন্যদিকে যেসব তরল তাপমাত্রার পরিবর্তনে নষ্ট না হয়ে কাজ করতে পারে সেগুলি সেসব অঞ্চলের জন্য উপযুক্ত যেখানে দিনের বিভিন্ন সময়ে পরিবেশের পরিবর্তন হয়। এটিও ভুলবেন না – কোন ধরনের তরল ব্যবহার করা হচ্ছে তার উপর নির্ভর করে গিয়ারবক্সের অংশগুলি কত দ্রুত ক্ষয়প্রাপ্ত হয়, যার মানে প্রাথমিক পর্যায়ে সঠিক সিদ্ধান্ত নেওয়া পরবর্তী সময়ে অর্থ এবং ঝামেলা দুটোই বাঁচাবে।

হাইড্রোলিক সার্কিটগুলিতে চাপের সীমা নিয়মিত পরীক্ষা করা খুবই গুরুত্বপূর্ণ যদি আমরা সিস্টেমগুলি ঠিকঠাক চালাতে চাই এবং ভেঙে পড়া এড়াতে চাই। এই হাইড্রোলিক সিস্টেমগুলি প্যাসকেলের সূত্র এবং বার্নোলির নীতির মতো বিষয়গুলির উপর ভিত্তি করে কাজ করে, মূলত ব্যাখ্যা করে কীভাবে চাপের পরিবর্তনের সময় তরল গুলি সঞ্চালিত হয়। রক্ষণাবেক্ষণ কর্মীদের তাদের পরীক্ষার নিয়মগুলি পদ্ধতিগতভাবে করতে হবে, হাইড্রোলিক সার্কিটটি কীভাবে কাজ করছে তার উপর চাপের যে কোনও পরিবর্তন লক্ষ্য করতে হবে। সমস্ত পরীক্ষার রেকর্ড রাখা নিয়েও খেয়াল রাখা দরকার। কিছু ভুল হলে, কী পদক্ষেপ নেওয়া হয়েছিল তা নথিভুক্ত করা পরবর্তীতে সমস্যার সমাধানের জন্য যারা দায়িত্বে থাকবেন তাদের কাছে খুব কাজের হয়ে দাঁড়ায়। সংখ্যাগুলি তো আরও বেশি গুরুত্বপূর্ণ অনেক কারখানায় নিয়মিত চাপ পরীক্ষা করা হয়নি বলে প্রধান স্তব্ধতা ঘটেছে, যা দেখিয়ে দেয় যে মসৃণভাবে পরিচালন করার জন্য এই নিয়মিত পরিদর্শনগুলি কতটা গুরুত্বপূর্ণ।

হাইড্রোলিক পাম্পের অংশগুলির পরিধান প্যাটার্ন পর্যবেক্ষণ করা সমস্যাগুলি ঘটার আগেই সেগুলি ঠিক করে দেওয়া এবং ভেঙে পড়া বন্ধ করার ক্ষেত্রে সবচেয়ে বেশি পার্থক্য তৈরি করে। বিভিন্ন ধরনের হাইড্রোলিক পাম্প (পিস্টন, গিয়ার, ভেন ভাবে) দৈনিক ব্যবহারের উপর নির্ভর করে পরিধানের বিভিন্ন লক্ষণ দেখায়। যখন প্রযুক্তিবিদরা নিয়মিত এই উপাদানগুলি পরীক্ষা করেন, তখন তারা সমস্যার সম্ভাব্য স্থানগুলি আগেভাগেই খুঁজে বার করতে পারেন। যেমন কম্পন পরীক্ষা করা বা তাপ ইমেজিং ব্যবহার করা পাম্পের অভ্যন্তরীণ অবস্থা সম্পর্কে প্রকৃত ধারণা দেয়। অনেক মেকানিকের দীর্ঘদিনের অভিজ্ঞতা থেকে দেখা গেছে যে নিয়মিত পরিধান পরীক্ষা করলে রক্ষণাবেক্ষণ খরচ কমে যায় কারণ ছোট ছোট সমস্যাগুলি বড় সমস্যায় পরিণত হওয়ার আগেই সমাধান করা হয়ে যায়। সারাংশ হল: হাইড্রোলিক সিস্টেমগুলি ভালোভাবে চলে যখন আমরা এর অবস্থা নিয়মিত পর্যবেক্ষণ করি এবং কিছু না ভেঙে পড়লে পর্যন্ত অপেক্ষা করি না। যাদের অপারেশনে হাইড্রোলিকের উপর নির্ভর করতে হয়, তাদের জন্য রক্ষণাবেক্ষণের আদর্শ পদ্ধতিতে পরিধান বিশ্লেষণকে অন্তর্ভুক্ত করা কেবল বুদ্ধিমানের কাজ নয়, বরং পরবর্তীতে অপ্রত্যাশিত বন্ধ থাকা এবং ব্যয়বহুল মেরামতি এড়ানোর জন্য প্রায় অপরিহার্য।