Bessere Energieeffizienz aus Hydrauliksystemen herauszuholen, ist heute wichtiger denn je, da die Energiepreise ständig steigen und Menschen sich heute viel stärker um die Umwelt sorgen. Einige Studien zeigen, dass Hydraulik allein etwa 30 Prozent der gesamten in Fabriken des Landes verbrauchten Energie verbraucht. Deshalb wird viel darüber gesprochen, diese Systeme intelligenter statt härter arbeiten zu lassen. Unternehmen möchten natürlich Geld bei ihren Stromrechnungen sparen, stehen aber auch unter Druck von Kunden und Regulierungsbehörden, die erwarten, dass sie Treibhausgase reduzieren. Das Bestreben nach umweltfreundlicheren Abläufen ist nicht nur gut für den Planeten – es ergibt auch finanziell Sinn, wenn man langfristige Einsparungen betrachtet.

Besser im Umgang mit Energie in Hydrauliksystemen zu werden, spart Geld und sorgt für einen reibungsloseren Betrieb. Das US-amerikanische Energieministerium führte eine Studie durch, die zeigte, dass Unternehmen, die ihre Hydrauliksysteme ordnungsgemäß optimieren, ihren Stromverbrauch um etwa 70 % senken können. Das bedeutet auf jeden Fall niedrigere Stromkosten, aber es gibt auch noch einen weiteren Vorteil – die Bauteile halten länger, weil sie nicht so schnell verschleißen. Ein genauerer Blick auf alle Komponenten dieser Systeme wirkt Wunder. Pumpen, Motoren, Steuerungsmechanismen – jedes dieser Elemente ist wichtig. Viele Betriebe installieren mittlerweile neuere Technologielösungen, wie beispielsweise Antriebe mit variabler Drehzahl, zusammen mit besonders effizienten Pumpen. Diese Verbesserungen sind übrigens keine rein theoretischen Fortschritte; viele Hersteller berichten nach derartigen Modernisierungen von deutlichen Unterschieden in Bezug auf die finanziellen Ergebnisse und die Zuverlässigkeit der Geräte.

Die Art der verwendeten Hydraulikpumpe macht den entscheidenden Unterschied, wenn man betrachtet, wie viel Energie in diesen Systemen verbraucht wird. Verstellbare Hubpumpen heben sich als die effizienteste Option hervor, die heute verfügbar ist. Was unterscheidet sie? Nun, sie regeln ihre Leistung praktisch je nach aktuellem Bedarf. Sie erzeugen nur dann einen Durchfluss, wenn tatsächlich Bedarf besteht, während Pumpen mit festem Hubvolumen unabhängig von der Nachfrage ununterbrochen laufen. Hersteller aus der gesamten Branche berichten, dass der Wechsel zu Modellen mit veränderlichem Hubvolumen den Energieverbrauch um etwa 30 % im Vergleich zu den alten festen Varianten reduziert. Für Betriebe mit sich im Laufe des Tages ändernden Arbeitsbelastungen lohnt sich diese Anpassbarkeit wirklich. Weniger verschwendete Energie bedeutet niedrigere monatliche Kosten, etwas, das Leiter von Produktionsstätten bei der Budgetprüfung sicherlich zu schätzen wissen.

Hydraulikmotoren spielen eine wirklich wichtige Rolle bei der Verbesserung der Energieeffizienz eines hydraulischen Systems, insbesondere angesichts der zahlreichen neuen Designverbesserungen, die wir in jüngster Zeit gesehen haben. Viele dieser neueren Motoren sind mit Funktionen wie Lastsensortechnologie und speziellen Materialien ausgestattet, die die Reibung reduzieren, wodurch beide Aspekte zur Energieeinsparung beitragen. Nehmen wir beispielsweise den Axialkolbenmotor – diese spezielle Bauart hat sich ziemlich populär gemacht, da sie während des Betriebs tatsächlich eine Menge Energie einspart. Das Besondere an diesen Motoren ist ihre Fähigkeit, auch bei niedrigen Drehzahlen eine starke Drehmomentübertragung zu gewährleisten. Im Vergleich zu älteren Modellen von vor nur wenigen Jahren sehen die Effizienzwerte heute deutlich besser aus. Für Unternehmen, die ihre Energiekosten senken möchten, ist der Wechsel zu diesen modernen Hydraulikmotoren oft sinnvoll, sowohl aus wirtschaftlicher Sicht als auch im Hinblick auf die Umwelt.

Die richtige Auswahl an Hydraulikzylindern macht bei der Reduzierung des Energieverbrauchs einen großen Unterschied. Bei der Systemkonstruktion spielen Faktoren wie die Verwendung leichterer Materialien und die Anwendung spezieller Beschichtungen zur Verringerung der Reibung eine wichtige Rolle. Hochwertige Zylinder werden heutzutage teilweise aus Verbundmaterialien gefertigt, wodurch sie leichter und gleichzeitig langlebiger sind, wodurch insgesamt weniger Energie verbraucht wird. Zylinder mit speziellen low-friction-Beschichtungen benötigen beispielsweise deutlich weniger Leistung, um in Bewegung zu kommen, was die Gesamtleistung des Systems verbessert. Unternehmen, die hier auf eine optimale Auslegung achten, sparen langfristig Geld bei den Energiekosten und profitieren zudem von einer länger haltbaren Anlagentechnik mit weniger Ausfällen und geringerem Wartungsaufwand.

Designstrategien, die darauf abzielen, die Energieeffizienz zu steigern, spielen bei Hydrauliksystemen eine entscheidende Rolle. Die wichtigsten Maßnahmen umfassen die Optimierung der Anordnung und die Gewährleistung einer reibungslosen Kompatibilität der Komponenten, Aspekte, die von den meisten Industriestandards bereits abgedeckt werden. Wenn Ingenieure die Anordnung der Komponenten so planen, dass Energieverluste minimiert werden und alle Teile effizient zusammenarbeiten, läuft das gesamte System besser. Es wurde beobachtet, dass die Energiekosten deutlich sinken und die Systeme gleichzeitig länger haltbar sind und weniger Ausfälle auftreten. Die Einhaltung der ISO-Richtlinien ist nicht nur eine gute Praxis, sondern praktisch ein Leitfaden, um Stromkosten zu senken. Viele Produktionsstätten berichten, dass sie nach der konsequenten Umsetzung dieser Best Practices zweistellige Reduktionen ihres Energieverbrauchs erreicht haben.

Die Verwendung von Frequenzumrichtern in Hydrauliksystemen bietet bei der Energieeinsparung echte Vorteile. Grundlegend gesehen steuern diese Antriebe die Motorgeschwindigkeit und passen sie an unterschiedliche Lasten an, wodurch insgesamt weniger Energie verschwendet wird. Studien zeigen, dass der Wechsel zu Frequenzumrichtern die Energiekosten um etwa 20 % senken kann. Die Kosteneinsparungen entstehen, weil die Motoren nicht ständig mit voller Leistung laufen, wenn geringer Bedarf an Hydraulikleistung besteht. Viele Fabriken haben diese Technik bereits installiert und konnten ihre Stromkosten deutlich reduzieren. Für Hersteller, die Kosten senken möchten, ohne Einbußen bei der Leistung hinzunehmen, ergibt dies sowohl finanziell als auch ökologisch Sinn. Unternehmen, die diese Technologie nutzen, erreichen oft gleich mehrere Ziele auf einmal – sie reduzieren ihren CO₂-Fußabdruck und verbessern gleichzeitig durch geringere Energiekosten ihre finanziellen Ergebnisse.

Regelmäßige Wartung macht bei hydraulischen Systemen den Unterschied in puncto Energieeffizienz aus. Prüfen Techniker diese Systeme termingerecht, können sie Probleme frühzeitig erkennen, beispielsweise Lecks, verschlissene Teile oder abgenutzte Flüssigkeiten, bevor größere Schäden entstehen. Dieser proaktive Ansatz sorgt dafür, dass alles reibungslos läuft, ohne dass die Komponenten unnötig belastet werden. Studien zeigen, dass Unternehmen, die ihre Wartungspläne einhalten, Geld bei den Energiekosten sparen, da ihre Maschinen besser funktionieren, wenn sie ordnungsgemäß gewartet werden. Eine solide Wartungsstrategie reduziert nicht nur die Betriebskosten, sondern sorgt auch dafür, dass hydraulische Anlagen länger halten als dies ohne Wartung der Fall wäre. Viele Hersteller berichten von erheblichen Einsparungen, nachdem sie ordnungsgemäße Prüfroutinen in ihren Anlagen eingeführt haben.

Hochwertige Hydraulikflüssigkeiten spielen eine entscheidende Rolle, um eine bessere Energieeffizienz aus Geräten herauszuholen. Diese Premium-Flüssigkeiten übernehmen gleichzeitig mehrere Aufgaben: Sie sorgen für bessere Schmierung, reduzieren Reibungspunkte und helfen, vorzeitigen Verschleiß an verschiedenen Systemteilen zu verhindern. All diese Faktoren tragen dazu bei, die Leistungslevels zu steigern und den gesamten Betrieb energieeffizienter zu gestalten. Die meisten Wartungshandbücher empfehlen bestimmte Flüssigkeitsspezifikationen, wobei nach einer ausgewogenen Balance zwischen Viskosität und Hitzebeständigkeit gesucht wird. Dies ist von Bedeutung, da falsche Entscheidungen hier zu Störungen und Ausfällen führen können. Wenn Unternehmen in hochwertige Hydraulikflüssigkeiten investieren, stellen sie in der Regel langfristige Reduktionen beim Energieverbrauch fest, zudem laufen ihre Systeme reibungsloser und benötigen zwischen den Reparaturen länger.

Bei der Betrachtung moderner Hydraulikausrüstung lassen sich häufig Möglichkeiten finden, um Energiekosten zu senken und die tatsächliche Leistung der Systeme vor Ort zu verbessern. Nehmen Sie beispielsweise die Axialkolbenpumpe Modell A11VO130, die perfekt in CAT-Radlader passt und beeindruckende Ergebnisse liefert. Was macht diese Pumpen besonders? Sie arbeiten effizient und dabei kaum Geräusche verursachend, was gerade in der Nähe von Wohngebieten von Vorteil ist. Zudem überzeugt ihre Bauweise durch Langlebigkeit selbst unter widrigen Bedingungen. Bauunternehmen aus verschiedenen Branchen berichten, dass diese Pumpen nicht nur in Radladern überzeugende Arbeit leisten. Zwar verursachen sie im Vergleich zu Standardmodellen höhere Anschaffungskosten, doch viele Anwender bestätigen erhebliche Kraftstoffeinsparungen über die Einsatzdauer hinweg, ohne dass dabei die für langwierige Einsätze auf anspruchsvollen Baustellen erforderliche Zuverlässigkeit verloren geht.

Bei der praktischen Feldarbeit hebt sich die Parker P24S Pumpe, eingesetzt an CAT D6 RotoSlasher-Maschinen, wirklich hervor, wenn es darum geht, Aufgaben effizient zu erledigen. Besonders an dieser Pumpe ist, dass sie während schwerer Lastspitzen tatsächlich eine gewisse Menge an Energie zurückgewinnt, wodurch Energieverluste reduziert und langfristig Kosten gespart werden. Die verschiedenen Steuerungsmöglichkeiten dieses Aggregats werden von Bedienern sehr geschätzt, und selbst unter schwierigen Bedingungen arbeitet es zuverlässig weiter. Viele Wartungsteams haben seit dem Wechsel zu diesen Pumpen deutliche Verbesserungen bei der Gesamteffizienz ihrer Systeme festgestellt, insbesondere in Anwendungen, bei denen jeder Tropfen Kraftstoff von Bedeutung ist.

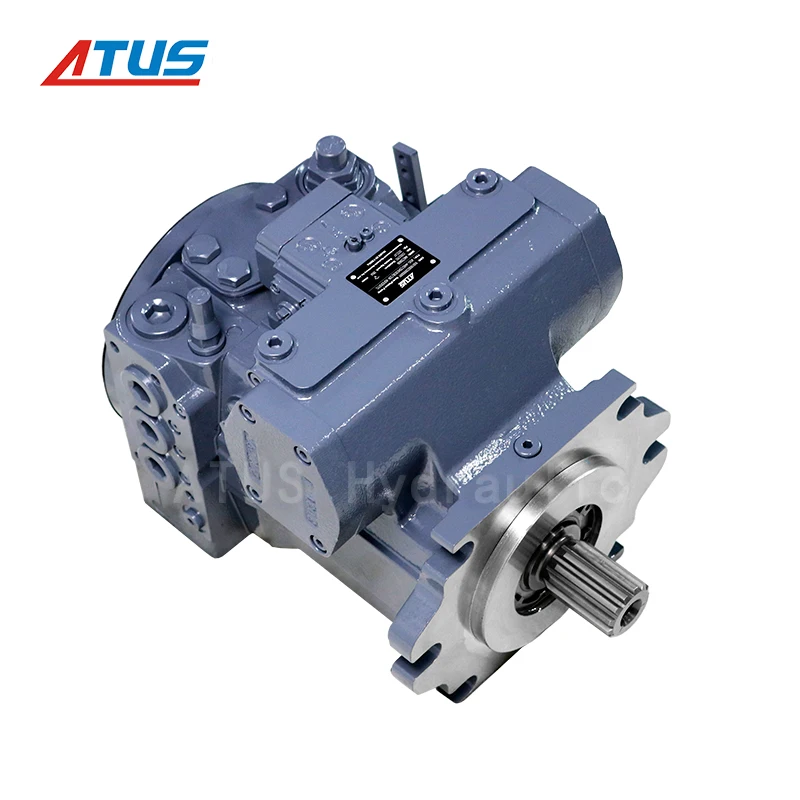

Die ATUS A4VG Hydraulikpumpen überzeugen besonders durch ihre effiziente Laufweise und die kompakte Bauweise, die trotzdem eine hohe Leistung bietet – was sie ehrlich gesagt von den meisten Wettbewerbsprodukten auf dem heutigen Markt unterscheidet. Ihre Vielseitigkeit liegt darin, dass sie mit verschiedenen Steuerungsoptionen ausgestattet sind, die in unterschiedlichen industriellen Umgebungen – von Fertigungsanlagen bis hin zu Baustellen – gut funktionieren. Das Engineering dieser Aggregate liefert tatsächlich bessere Leistungskennzahlen als das, was wir normalerweise von anderen Marken in dieser Kategorie gewohnt sind. Damit sind sie eine kluge Investition für Unternehmen, die langfristige Kosteneinsparungen und reduzierten Wartungsaufwand im Blick haben.

Die Einführung energieeinsparender Technologien in Hydraulikanlagen ist für Nachhaltigkeit und finanzielle Vorteile von entscheidender Bedeutung. Diese Fortschritte verringern den Energieverbrauch erheblich, verringern die Auswirkungen auf die Umwelt und bringen erhebliche langfristige wirtschaftliche Vorteile mit sich. Die Einführung solcher Technologien ist für Industriezweige von wesentlicher Bedeutung, die ihre Gesamtbetriebseffizienz verbessern und gleichzeitig Ressourcen sparen wollen.

Das Gebiet der Hydraulik entwickelt sich stetig weiter mit neuen Methoden, um Energie in allen Bereichen zu sparen. Wir beobachten, dass Unternehmen heutzutage intelligentere Systeme einführen, die sich besser an unterschiedliche Bedingungen anpassen und dabei weniger Strom verbrauchen. Viele Hersteller integrieren mittlerweile fortschrittliche Steuerungen in ihre Geräte sowie umweltfreundlichere Materialien in die Konstruktion. Wer frühzeitig in diese Verbesserungen investiert, positioniert sich gut für nachhaltige Effizienzsteigerungen. Schließlich möchte niemand zurückbleiben, wenn es darum geht, Hydrauliktechnik effektiver arbeiten zu lassen mit geringerer Umweltbelastung.