### Kernfunktionen von Hydraulikgetrieben

Hydraulische Getriebe spielen eine entscheidende Rolle bei der Umwandlung von mechanischer in hydraulische Energie und sind daher wesentliche Bestandteile vieler industrieller Anlagen. Das Ganze funktioniert dank des Pascalschen Prinzips, das im Wesentlichen besagt, dass Druck, der auf ein geschlossenes Fluid wirkt, sich gleichmäßig in alle Richtungen ausbreitet. Praktisch bedeutet dies, dass Drehmoment multipliziert wird und Maschinen so zusätzliche Kraft genau dort erhalten, wo sie am meisten benötigt wird. Dies sehen wir täglich in Baustellen und Fabriken auf der ganzen Welt. Praxisnahe Tests haben zudem gezeigt, dass diese Getriebe die Produktivität deutlich steigern können. Bediener von schwerem Gerät berichten davon, größere Lasten bewältigen zu können, während gleichzeitig weniger Kraftaufwand durch die Maschinen erforderlich ist. Für Unternehmen mit umfangreichen Operationen bedeutet diese Art von Effizienz langfristig direkte Kosteneinsparungen.

Die Getriebesysteme innerhalb hydraulischer Getriebe spielen bei der Übertragung von Leistung an die jeweils benötigten Stellen eine wirklich wichtige Rolle. Diese Systeme funktionieren durch den Einsatz verschiedener Übersetzungsverhältnisse, die dazu beitragen, die Leistung optimal für den jeweiligen Arbeitsvorgang zu verteilen. Am häufigsten treffen wir hier auf zwei Haupttypen von Zahnrädern: Planetenräder und Stirnräder. Beide Arten tragen unterschiedlich dazu bei, wie effizient das gesamte System arbeitet. Planetenräder sind beispielsweise bei Ingenieuren ziemlich bekannt, da sie trotz kompakter Bauweise hohe Lasten problemlos bewältigen können, wodurch der gesamte Ablauf stabiler und gleichmäßiger verläuft. Wenn Industrien ernsthaft daran arbeiten, ihre Zahnradanordnungen innerhalb der hydraulischen Getriebe zu optimieren, verbessert sich die Maschinenleistung, die Abnutzung der Bauteile verringert sich und letztendlich können Fabriken mehr Güter produzieren, ohne dabei übermäßig belastet zu werden.

Hydraulische Getriebe spielen bei schwerem Gerät eine entscheidende Rolle, da sie die erforderliche Leistung bereitstellen, um erhebliche Lasten zu bewältigen. Diese Komponenten ermöglichen es Maschinen, schwere Gewichte zu heben und zu transportieren, ohne auszufallen, was im Grunde definiert, was die meisten Geräte auf der Baustelle tatsächlich leisten können. Bei der Betrachtung von Spezifikationen wie Lastklassifizierungen und der Effizienz des hydraulischen Systems wird deutlich, dass Hersteller diese Getriebe entsprechend strengen branchenspezifischen Vorgaben konzipieren. Sie müssen auch unter starker Beanspruchung tagtäglich zuverlässig funktionieren. Ein Beispiel hierfür sind die ISO 281-Standards. Diese legen genau fest, welche Tragfähigkeiten von verschiedenen Getriebetypen erwartet werden dürfen. Dass sie über lange Zeiträume hinweg ordnungsgemäß funktionieren, macht hydraulische Getriebe heute praktisch zum Standard in allen Arten von Anwendungen mit schwerem Einsatz.

Es ist ziemlich wichtig, dass Hydraulikgetriebe und Zahnradpumpen gut zusammenarbeiten, wenn wir wollen, dass unsere Hydraulikkreise effizient laufen. Nehmen wir beispielsweise Außenzahnradpumpen – diese passen sehr gut zu den meisten Standard-Hydraulikgetrieben, wodurch sie zu idealen Partnern für eine verbesserte Systemleistung werden. Das Wesen dieser Pumpen besteht darin, Flüssigkeit unter Druck durch das System zu befördern, sodass Energie dorthin gelangt, wo sie benötigt wird, ohne allzu viel davon zu verschwenden. Laut Beobachtungen vieler Ingenieure vor Ort zeigen Zahnradpumpen, die richtig mit ihren entsprechenden Getrieben abgestimmt sind, bessere Durchflussraten, und der gesamte Kreislauf läuft insgesamt reibungsloser. Praxistests an echtem Equipment zeigen, dass Kreisläufe mit gut abgestimmten Zahnradpumpen-Getriebe-Kombinationen deutlich bessere mechanische Ergebnisse liefern als ungepaarte Varianten – ein Aspekt, den Hersteller bei der Entwicklung neuer Systeme definitiv berücksichtigen.

Ölpumpen spielen bei der ordnungsgemäßen Fluidbewegung in hydraulischen Systemen eine wesentliche Rolle, insbesondere wenn es darum geht, die hydraulischen Getriebe ausreichend zu schmieren. Wenn Getriebe richtig geschmiert werden, laufen sie besser und halten länger, bevor sie ausgetauscht werden müssen. Indem man untersucht, wie die Flüssigkeiten sich tatsächlich bewegen, können Hersteller Wege finden, den Durchfluss in ihren Systemen zu verbessern. Einige Unternehmen berichten von bis zu 30 % gesteigerter Leistung, nachdem sie Ölpumpen in ihre Anlagen eingebaut haben. Was diese Pumpen im Grunde tun, ist, dafür zu sorgen, dass das Fluid ständig zirkuliert, wodurch die Reibung innerhalb des Getriebes reduziert wird. Weniger Reibung bedeutet weniger Abnutzung der Komponenten, sodass das gesamte System besser arbeitet und seltener ausfällt als ohne diese.

Bei hydraulischen Kolbenpumpen macht es wirklich einen Unterschied, wenn die hydraulischen Getriebe in der Druckregelung richtig eingestellt sind. Ohne eine angemessene Druckkontrolle laufen diese Systeme auf Dauer weder sicher noch effizient. Hält man die Druckniveaus konstant auf dem richtigen Niveau, verbessert sich die Leistung des gesamten Systems, und es bleibt gleichzeitig innerhalb der sicheren Betriebsparameter. Schaut man sich Branchen an, in denen gute Praktiken des Druckmanagements erfolgreich umgesetzt wurden, erkennt man, dass hydraulische Systeme dort in der Regel reibungsloser laufen und zwischen den Wartungszyklen länger halten. Die Funktionsweise dieser Systeme beruht darauf, über die Getriebe Energie zu ziehen, um Druckschwankungen zu kompensieren. Das bedeutet, dass Betreiber die Abläufe in unterschiedlichen Umgebungen wie Produktionsanlagen oder Großbaustellen, in denen Präzision entscheidend ist, präzise abstimmen können.

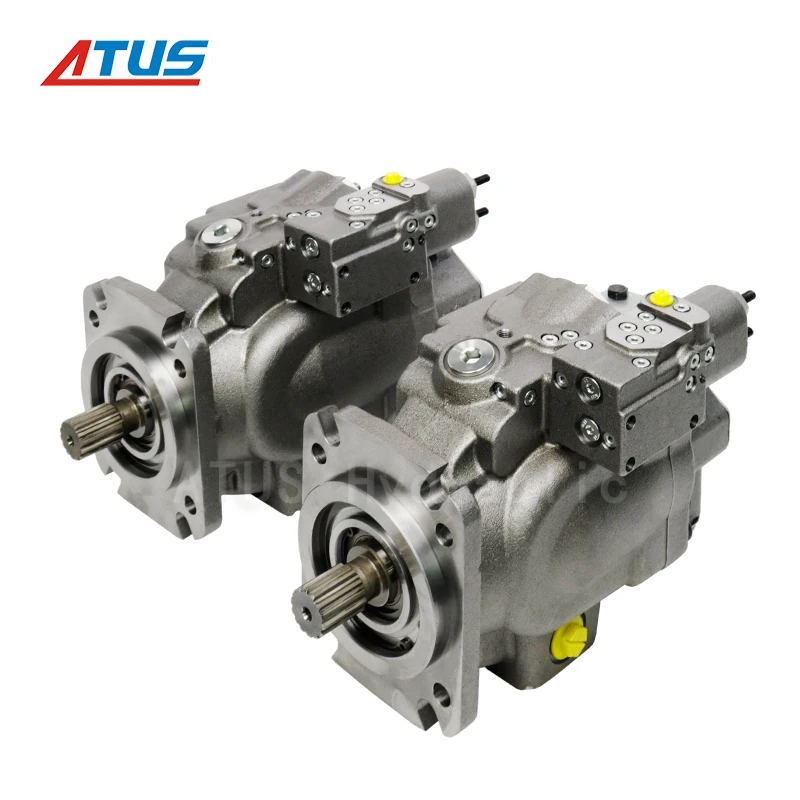

Die P2/P3-Doppelpumpen sind eine leistungsstarke Option für Schildbohrmaschinen und sind in der Lage, den beeindruckenden Hochdruck bereitzustellen, der für anspruchsvolle Bergbau- und Tunnelarbeiten benötigt wird. Besonders macht diese Pumpe ihre eingebauten Funktionen, die speziell dafür entwickelt wurden, in rauen Industrieumgebungen zuverlässig zu funktionieren, in denen normale Geräte versagen würden. Die Doppelpumpenkonfiguration gibt den Bedienern das beruhigende Gefühl, dass ihr System auch bei langen Arbeitseinsätzen unter Tage ohne Unterbrechung weiterläuft. Auf diese Pumpen verlässt man sich Tag für Tag bei kritischen Arbeiten wie dem Durchbrechen harter Gesteinsformationen und dem Transport von ausgehobenem Material von einer Stelle zur nächsten.

Beim Blick auf die tägliche Leistung liefert die P2/P3-Pumpe beeindruckende Fördermengen und Druckleistungen, die besonders beim Graben durch schwieriges Gelände in Tunneln eine echte Rolle spielen. Die Pumpe gibt den Bedienern eine fein abgestimmte Kontrolle über die Hydraulik, wodurch Arbeitsunterbrechungen während der Schichten reduziert werden. Dies bedeutet bessere Sicherheitsbilanzen auf der Baustelle und die Arbeiter können ihre Aufgaben schneller erledigen. Reale Daten von Baustellen zeigen, dass diese Pumpen auch über die Zeit hinweg zuverlässig funktionieren. Auftragnehmer, die an großen Infrastrukturprojekten arbeiten, haben festgestellt, dass ihre Systeme im Vergleich zu älteren Modellen seltener ausfallen, selbst wenn sie wochenlang ununterbrochen laufen.

Hubkolbenpumpen spielen bei Bergbaumaschinen eine wirklich wichtige Rolle, da sie auch bei widrigen und staubigen Bedingungen zuverlässig und effizient weiterarbeiten. Diese Pumpen können recht anspruchsvolle Situationen bewältigen, was sie zu unverzichtbaren Komponenten für Maschinen macht, die Tag für Tag ohne Unterbrechung im Einsatz sind. Nehmen wir beispielsweise das Parker Hubkolbenpumpen-Set, insbesondere die Modelle P2145 und P2105. Diese speziellen Einheiten weisen eine äußerst robuste Konstruktion auf und verfügen über modernste Pumpentechnologie, die stets auf höchstem Niveau leistet. Viele Anwender schwören auf diese Modelle, da sie sich in einigen der anspruchsvollsten Bergbauszenarien weltweit bewährt haben.

Die Spezifikationen der Modelle zeigen ihre überlegenen Ausgabefähigkeiten, die essentiell für die kontinuierlichen Betriebsanforderungen der Bergbaubranche sind. Datengetriebene Bewertungen offenbaren, dass diese Kolbenpumpen eine verbesserte Leistungsfähigkeit und Flexibilität bieten sowie eine größere Belastbarkeit, was einen wettbewerbsfähigen Vorteil in Produktivität und Zuverlässigkeit im Bergbau betreibt.

Der F12-030 Hydraulikzuführmotor ist ein wesentlicher Bestandteil für mobile Prallbrecher und gewährleistet einen reibungslosen und effizienten Betrieb, der für eine optimale Brechleistung unerlässlich ist. Dieser Hydraulikmotor ist so konzipiert, dass er extremen Belastungen standhält, und liefert außergewöhnliches Drehmoment sowie eine gleichmäßige Drehzahl für kontinuierliche, anspruchsvolle Funktionen innerhalb des Hydrauliksystems des Brechers.

Der F12-030 Motor überzeugt besonders durch seine robuste Bauweise, die fortschrittliche Hydrauliktechnik im Inneren und seine kompakte Bauform, die die Installation vereinfacht. Betrachtet man die Ergebnisse von Tests und die vom Hersteller angegebenen technischen Daten, kann dieser Motor die durchschnittliche Materialverarbeitung pro Stunde tatsächlich steigern. Für Anwender auf Baustellen oder in Bergwerken bedeutet diese Verbesserung langfristige Kosteneinsparungen und gleichzeitig eine zuverlässige, gleichmäßige Leistung Tag für Tag.

Die richtige Hydraulikflüssigkeit macht den Unterschied, wenn es darum geht, Getriebe leistungsfähig zu halten und deren Lebensdauer zu verlängern. Diese Flüssigkeiten wirken als Schmierstoffe innerhalb des Getriebes und reduzieren die Reibung sowie den Verschleiß, sodass das System nicht so schnell ausfällt. Beim Kauf von Hydraulikflüssigkeiten ist es sehr wichtig, die Eigenschaften der verschiedenen Arten zu verstehen. Achten Sie auf Faktoren wie die Dicke der Flüssigkeit (Viskosität), ihre Beständigkeit gegenüber Temperaturschwankungen (thermische Stabilität) und ihren Schutz gegen Rost und Korrosion. Studien zeigen, dass dickere Flüssigkeiten in der Regel besser bei hohen Lasten funktionieren, während Flüssigkeiten, die Temperaturschwankungen ohne Zersetzung standhalten, ideal für Regionen geeignet sind, in denen sich die Bedingungen im Tagesverlauf ändern. Ebenfalls zu beachten ist, dass die Art der verwendeten Flüssigkeit tatsächlich beeinflusst, wie schnell die Getriebeteile anfangen zu verschleißen. Das bedeutet, dass vorausschauende Entscheidungen am Anfang Geld und Ärger in Zukunft sparen können.

Druckgrenzwerte in Hydraulikkreisen regelmäßig zu prüfen, ist wirklich wichtig, wenn wir Systeme ordnungsgemäß laufen lassen und Ausfälle vermeiden wollen. Diese Hydrauliksysteme funktionieren nach Prinzipien wie dem Gesetz von Pascal und dem Bernoulli-Prinzip, das im Grunde erklärt, wie sich Flüssigkeiten bewegen, wenn sich der Druck ändert. Wartungsteams müssen ihre Prüfroutinen systematisch abarbeiten und auf Druckschwankungen achten, die die Funktionsweise des gesamten Hydraulikkreises stören könnten. Es ist auch wichtig, alle diese Prüfungen zu dokumentieren. Wenn etwas schiefgeht, ist es später für alle Beteiligten sehr hilfreich, schriftlich festgehalten zu haben, welche Schritte bereits unternommen wurden. Die Zahlen lügen jedenfalls nicht – viele Betriebe haben bereits erhebliche Stillstände erlebt, nur weil die regelmäßigen Druckkontrollen vernachlässigt wurden. Dies zeigt deutlich, wie entscheidend diese routinemäßigen Inspektionen sind, um den Ablauf der Betriebsabläufe reibungslos zu halten.

Die Betrachtung von Verschleißmustern an Hydraulikpumpenteilen macht den entscheidenden Unterschied, wenn es darum geht, Probleme zu beheben, bevor sie auftreten, und Ausfälle zu verhindern. Verschiedene Arten von Hydraulikpumpen (z. B. Kolben-, Zahnrad- oder Flügelzellenpumpen) weisen je nach täglicher Nutzung unterschiedliche Verschleißerscheinungen auf. Wenn Techniker diese Komponenten regelmäßig überprüfen, können sie potenzielle Problemstellen frühzeitig erkennen. Dinge wie die Messung von Vibrationen oder die Verwendung von Wärmebildkameras liefern wertvolle Einblicke in den inneren Zustand dieser Pumpen. Laut Erfahrungen vieler Werkstätten senken regelmäßige Verschleißkontrollen langfristig die Wartungskosten, da kleine Probleme behoben werden, bevor sie sich zu größeren Problemen entwickeln. Fazit: Hydraulische Systeme laufen effizienter, wenn man deren Zustand aktiv überwacht, anstatt zu warten, bis etwas kaputtgeht. Für alle, die sich in ihren Betrieben auf Hydraulik verlassen, ist die Einbeziehung von Verschleißanalysen in die Standardwartung nicht nur sinnvoll – sie ist praktisch unverzichtbar, um unplanmäßige Stillstände und teure Reparaturen in der Zukunft zu vermeiden.