### Funzioni Fondamentali dei Cambi Idraulici

I riduttori idraulici svolgono un ruolo chiave nella conversione della potenza meccanica in potenza idraulica, rendendoli componenti vitali in molte configurazioni industriali. L'intero sistema funziona grazie al principio di Pascal, secondo cui quando una pressione agisce su un fluido chiuso in un contenitore, questa si trasmette uniformemente in tutto il fluido. Ciò significa praticamente che la coppia viene moltiplicata, fornendo alle macchine una maggiore spinta là dove è più necessaria. Vediamo questo fenomeno in azione ogni giorno nei cantieri e nelle fabbriche di tutto il mondo. Test sul campo hanno dimostrato che questi riduttori possono aumentare significativamente la produttività. Gli operatori di macchinari pesanti riferiscono di poter gestire carichi più grandi utilizzando in realtà meno forza bruta da parte delle loro attrezzature. Per le aziende che gestiscono operazioni su larga scala, questo tipo di efficienza si traduce direttamente in risparmi sui costi nel tempo.

I sistemi di ingranaggi all'interno dei riduttori idraulici svolgono un ruolo davvero importante per far arrivare la potenza nel posto giusto. Questi sistemi funzionano utilizzando vari rapporti di trasmissione che aiutano a distribuire correttamente la potenza in base all'operazione in corso. Nella maggior parte dei casi, troviamo due tipi principali di ingranaggi: ingranaggi planetari e ingranaggi dritti. Ogni tipo contribuisce in modo diverso all'efficienza dell'intero sistema. Gli ingranaggi planetari, ad esempio, sono molto apprezzati dagli ingegneri perché occupano meno spazio mantenendo comunque una buona capacità di gestire i carichi, permettendo così a tutto il sistema di funzionare in modo più fluido. Quando le industrie si concentrano seriamente sull'ottimizzazione delle configurazioni degli ingranaggi all'interno dei riduttori idraulici, le macchine tendono a funzionare meglio, le componenti si usurano meno velocemente e, in definitiva, le fabbriche producono più merci senza fatica.

I riduttori idraulici svolgono un ruolo fondamentale nelle macchine pesanti, dove erogano la potenza necessaria per gestire carichi impegnativi. Questi componenti rendono possibile alle attrezzature sollevare e trasportare pesi massimi senza subire guasti, una caratteristica che sostanzialmente definisce ciò che la maggior parte delle macchine può effettivamente realizzare sul campo. Analizzando le specifiche tecniche, come i valori di carico e l'efficienza del sistema idraulico, diventa evidente che i produttori progettano questi riduttori seguendo rigorosi standard del settore. Devono funzionare in modo affidabile anche quando vengono utilizzati intensamente giorno dopo giorno. Prendiamo ad esempio gli standard ISO 281: essi stabiliscono con precisione quali capacità di carico ci si deve aspettare da tipi diversi di riduttori. Il fatto che continuino a funzionare correttamente per lunghi periodi rende i riduttori idraulici pressoché un equipaggiamento standard in tutti i tipi di applicazioni impegnative oggi disponibili.

Per far funzionare correttamente i riduttori idraulici e le pompe a ingranaggi, è piuttosto importante che i nostri circuiti idraulici funzionino in modo efficiente. Prendiamo ad esempio le pompe a ingranaggi esterni: si abbinano molto bene alla maggior parte dei riduttori idraulici standard, rendendoli ottimi partner per migliorare le prestazioni del sistema. Il compito principale di queste pompe è spingere il liquido attraverso il sistema sotto pressione, così l'energia viene indirizzata dove serve senza disperdere troppa potenza lungo il percorso. Da quanto osservato da molti ingegneri sul campo, quando le pompe a ingranaggi sono correttamente abbinate ai rispettivi riduttori, le portate tendono a essere migliori e l'intero circuito funziona in modo più fluido. Alcuni test effettuati su attrezzature reali mostrano che i circuiti con un'adeguata combinazione tra pompe a ingranaggi e riduttori producono risultati meccanici significativamente migliori rispetto a quelli con abbinamenti non ottimali, un aspetto che i produttori tengono sicuramente in grande considerazione durante la progettazione di nuovi sistemi.

Le pompe dell'olio motore svolgono un ruolo fondamentale nel movimento corretto dei fluidi all'interno dei sistemi idraulici, in particolare per garantire una buona lubrificazione degli ingranaggi idraulici. Quando gli ingranaggi vengono lubrificati correttamente, funzionano meglio e durano più a lungo prima di dover essere sostituiti. Analizzare il movimento reale dei fluidi aiuta i produttori a individuare modi per migliorare il flusso all'interno dei loro sistemi. Alcune aziende hanno registrato fino al 30% di miglioramento delle prestazioni dopo l'installazione delle pompe dell'olio motore nei loro impianti. Ciò che queste pompe fanno essenzialmente è mantenere il fluido in circolazione costantemente, riducendo l'attrito all'interno del cambio. Minore attrito significa minore usura dei componenti e, di conseguenza, l'intero sistema funziona meglio e si rompe meno frequentemente rispetto a quando non vengono utilizzati.

Per quanto riguarda le pompe a pistone idrauliche, configurare correttamente quei cambi idraulici nella regolazione della pressione fa davvero la differenza. Senza un controllo adeguato della pressione, questi sistemi non funzioneranno in modo sicuro né efficiente nel tempo. Mantenendo i livelli di pressione dove dovrebbero essere, l'intero sistema funziona meglio, rimanendo entro i parametri operativi sicuri. Esaminando qualsiasi settore che abbia implementato con successo buone pratiche di gestione della pressione, si nota generalmente che i sistemi idraulici funzionano in modo più fluido e durano di più tra un ciclo di manutenzione e l'altro. Il funzionamento di questi sistemi prevede il prelievo di potenza attraverso i cambi per gestire le fluttuazioni di pressione, il che significa che gli operatori possono regolare con precisione le operazioni in diversi ambienti, come impianti di produzione o cantieri edili di grandi dimensioni, dove la precisione è fondamentale.

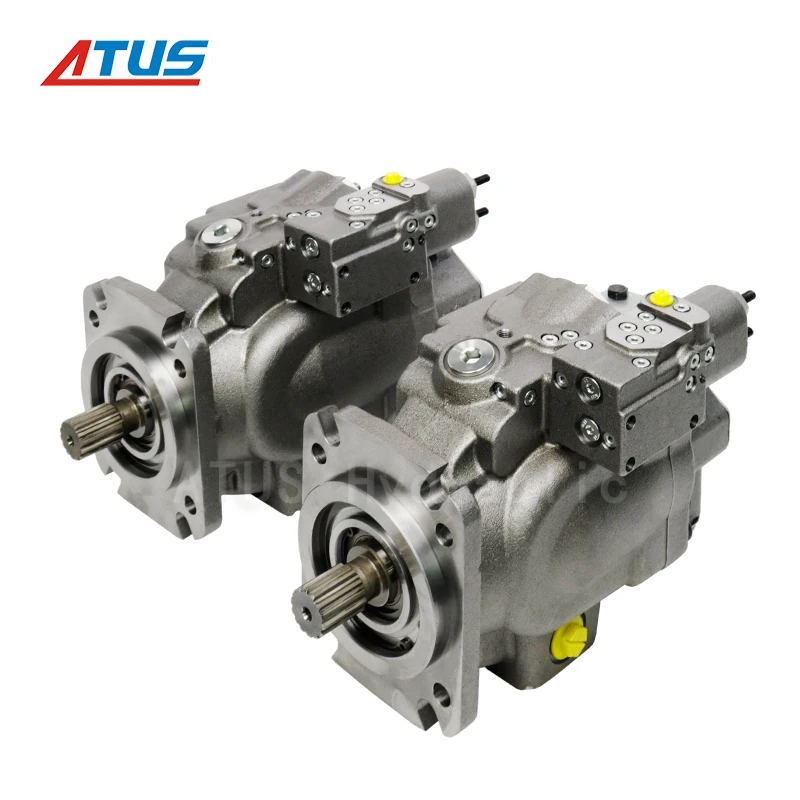

La pompa a doppio pistone P2/P3 si distingue come un'opzione potente per le fresatrici stradali, in grado di produrre un'alta pressione idraulica impressionante necessaria in condizioni difficili di estrazione e scavo. Ciò che contraddistingue questa pompa sono le sue caratteristiche integrate specificatamente progettate per sopravvivere in ambienti industriali difficili dove l'equipaggiamento normale verrebbe meno. La configurazione a doppio pistone offre agli operatori la tranquillità di sapere che il loro sistema continuerà a funzionare senza intoppi durante quei lunghi turni sotterranei. I lavoratori fanno affidamento su queste pompe giorno dopo giorno per operazioni critiche come rompere formazioni di roccia dura e spostare materiali scavati da un sito all'altro.

Nell'uso quotidiano, la pompa P2/P3 offre portate e pressioni in uscita impressionanti, un fattore decisivo quando si effettuano scavi in terreni difficili all'interno di gallerie. La pompa offre agli operatori un controllo preciso dell'idraulica, riducendo le interruzioni durante i turni di lavoro; questo si traduce in migliori standard di sicurezza sul sito e in una maggiore rapidità nell'esecuzione delle attività da parte dei lavoratori. I dati raccolti nei cantieri dimostrano che queste pompe si rivelano molto resistenti nel tempo. I contractor che lavorano a grandi progetti infrastrutturali hanno notato che i loro sistemi presentano guasti molto meno frequenti rispetto ai modelli precedenti, anche quando vengono utilizzati ininterrottamente per settimane consecutive.

Le pompe a pistone svolgono un ruolo davvero importante nell'equipaggiamento minerario, poiché continuano a funzionare in modo affidabile ed efficiente anche quando le condizioni diventano difficili e polverose. Queste pompe sono in grado di affrontare situazioni piuttosto impegnative, rendendole assolutamente indispensabili per macchinari che operano ininterrottamente giorno dopo giorno. Prendiamo ad esempio il Parker Piston Pumps Set, in particolare i modelli P2145 e P2105. Queste unità specifiche presentano una costruzione estremamente resistente, insieme a tecnologie di pompaggio all'avanguardia che continuano a dare il loro massimo. Molti operatori giurano sulla qualità di questi modelli, visto che hanno dimostrato la loro affidabilità nel tempo in alcuni dei contesti minerari più impegnativi del mondo.

Le specifiche dei modelli indicano le loro superiori capacità di output, essenziali per i requisiti di funzionamento continuo dell'industria mineraria. Valutazioni basate su dati rivelano che queste pompe a pistoni offrono una maggiore flessibilità di prestazione e resilienza, fornendo un vantaggio competitivo in termini di produttività e affidabilità nelle operazioni minerarie.

Il motore idraulico F12-030 per alimentatori è un componente essenziale per i frantumi a impatto mobili, garantendo un funzionamento fluido ed efficiente, fondamentale per ottenere un'ottimale capacità di frantumazione. Questo motore idraulico è progettato per resistere a condizioni impegnative, fornendo una coppia eccezionale e una velocità costante per garantire funzionamenti continui e ad alta richiesta all'interno del sistema idraulico del frantume.

Il motore F12-030 si distingue davvero per la sua struttura resistente, l'avanzata tecnologia idraulica interna e il suo design compatto che semplifica l'installazione. Analizzando i dati dei test e le specifiche dichiarate dalla fabbrica, questo motore può effettivamente aumentare la quantità di materiale che i frantumi sono in grado di processare ogni ora. Per chi lavora nei cantieri o gestisce miniere, un miglioramento di questo tipo si traduce in un risparmio reale nel tempo, mantenendo al contempo le operazioni efficienti giorno dopo giorno.

Scegliere il giusto fluido idraulico fa tutta la differenza per mantenere le scatole del cambio in buone condizioni e farle durare più a lungo. Questi fluidi agiscono come lubrificanti all'interno del cambio, riducendo l'attrito e l'usura, in modo che il sistema non si deteriori troppo rapidamente. Quando si sceglie un fluido idraulico, è molto importante capire le caratteristiche dei vari tipi disponibili. Considerare parametri come la viscosità del fluido (spessore), la sua capacità di resistere ai cambiamenti di temperatura (stabilità termica) e la protezione contro la ruggine e la corrosione. Le ricerche indicano che i fluidi più viscosi tendono a funzionare meglio in condizioni di carico elevato, mentre i fluidi in grado di resistere alle variazioni di temperatura senza degradarsi sono ideali per ambienti in cui le condizioni cambiano durante la giornata. Non bisogna inoltre dimenticare un aspetto importante: il tipo di fluido utilizzato influisce effettivamente sulla velocità con cui i componenti del cambio iniziano a usurarsi. Questo significa che effettuare scelte intelligenti fin dall'inizio permette di risparmiare denaro e di evitare problemi futuri.

Verificare regolarmente le soglie di pressione nei circuiti idraulici è davvero importante se vogliamo mantenere i sistemi funzionanti correttamente ed evitare guasti. Questi sistemi idraulici funzionano basandosi su principi come la Legge di Pascal e il Principio di Bernoulli, che spiegano fondamentalmente come si muovono i fluidi quando cambia la pressione. Le squadre di manutenzione devono seguire le loro procedure di controllo in modo metodico, prestando attenzione a eventuali fluttuazioni di pressione che potrebbero compromettere il funzionamento dell'intero circuito idraulico. È importante anche tenere traccia di tutti questi controlli. Quando qualcosa va storto, avere documentazione sui passaggi effettuati diventa estremamente utile per chiunque debba gestire il problema in un secondo momento. I numeri non mentono nemmeno: molte aziende hanno subito fermi prolungati semplicemente perché le verifiche regolari della pressione sono state trascurate, dimostrando quanto siano vitali queste ispezioni programmate per mantenere le operazioni efficienti e senza intoppi.

Osservare i segni di usura nelle parti della pompa idraulica fa tutta la differenza per risolvere i problemi prima che si verifichino e per evitare guasti improvvisi. I diversi tipi di pompe idrauliche (pistoni, ingranaggi, palette) mostrano segni di usura differenti in base al loro utilizzo quotidiano. Quando i tecnici controllano regolarmente questi componenti, possono individuare precocemente eventuali problemi. Aspetti come il controllo delle vibrazioni o l'utilizzo di termografia forniscono un'effettiva comprensione di ciò che accade all'interno delle pompe. Secondo quanto osservato da molte officine nel tempo, effettuare regolarmente controlli sull'usura riduce i costi di manutenzione, poiché i piccoli problemi vengono risolti prima che diventino gravi. In sintesi, i sistemi idraulici funzionano meglio quando si tiene sotto controllo il loro stato, invece di aspettare che qualcosa si rompa. Per chiunque dipenda dagli impianti idraulici per le proprie operazioni, rendere l'analisi dell'usura parte integrante della manutenzione standard non è solo intelligente, ma praticamente essenziale per evitare fermi macchina imprevisti e costose riparazioni in futuro.

Notizie di rilievo

Notizie di rilievo