De rotor speelt een zeer belangrijke rol in hoe een schoepenpomp werkt, eigenlijk fungeert het als het hart van het hele systeem dat alles in beweging zet wanneer het gaat om het transporteren van vloeistof. Terwijl deze rotor binnen het pompgehuis draait, bewegen de daaraan bevestigde schuifvleugels heen en weer. Wat deze opstelling zo slim maakt, is hoe deze vleugels zich kunnen aanpassen om zich steeds tegen de zijwanden van de pompkamer aan te passen, ongeacht hun positie tijdens de rotatie. Dit zorgt voor een noodzakelijke strakke afsluiting langs de randen, wat helpt om een juiste zuigwerking te creëren en de vloeistof continu door het systeem te laten stromen. Iedereen die echt wil begrijpen waarom schoepenpompen zo betrouwbaar zijn, moet kijken naar hoe deze onderdelen samenwerken. De rotor en haar schuivende metgezellen dansen in feite samen om vloeistoffen voort te duwen, zelfs onder verschillende drukken en omstandigheden, in uiteenlopende industriële omgevingen waar hydraulische kracht het belangrijkst is.

De werking van een schoepenpomp is sterk gebaseerd op wat we noemen excentrische rotatie, wanneer druk binnen het systeem wordt opgewekt. Wanneer de rotor uit het midden draait, zetten de kamers binnenin daadwerkelijk uit en krimpen zij weer. Deze veranderende inhoud is erg belangrijk, omdat het tegelijkertijd zowel druk als zuiging creëert, waardoor de vloeistof continu door de pomp blijft stromen. De meeste andere pompoplossingen hanteren dit proces niet zo soepel. Schoepenpompen onderscheiden zich doordat zij vloeistof verplaatsen met zeer weinig pulsatie, iets wat van groot belang is in toepassingen waar een constante stroom absoluut noodzakelijk is. Wat hen bijzonder maakt, is hun vermogen om ondanks drukvariaties toch een gestage stroom te blijven leveren. Neem als voorbeeld hydraulische cilinders, die vaak veel grotere pulsatieproblemen kennen in vergelijking met schoepenpompen. Dit verklaart waarom veel ingenieurs de voorkeur geven aan schoepentechnologie wanneer precisiewerk gedaan moet worden.

Vane-pompen kunnen zichzelf ontluchten, waardoor ze beter presteren en sneller klaar zijn voor gebruik. Wanneer deze pompen vloeistof in het systeem moeten zuigen, doen zij dat automatisch zonder dat iemand handmatig hoeft in te grijpen. Dit is vooral handig wanneer de pomp niet altijd onder water staat, iets wat vaak voorkomt bij werktuigen in het veld. De automatische ontluchting werkt uitstekend in situaties waarbij een snelle opstart nodig is, zonder dat iemand eerst kleppen hoeft te draaien of leidingen moet vullen. Denk aan mobiele hydraulische installaties op bouwplaatsen of landbouwmachines die op afgelegen plekken werken, waar technici niet altijd in de buurt zijn. Het wegwerken van de noodzaak van handmatige ontluchting zorgt ervoor dat er minder storingen en vertragingen optreden bij het opstarten van het systeem. Daarom vertrouwen zoveel verschillende industrieën op vane-pompen in fabrieken, transportmiddelen en zelfs enkele medische toepassingen.

Vane-pompen vallen over het algemeen in twee hoofdcategorieën: vastverplaatsende en variabelverplaatsende modellen, elk met eigen voordelen afhankelijk van de toepassing. Vastverplaatsende typen pompen een vast volume vloeistof per rotoromwenteling, wat uitstekend werkt voor installaties waar een constante doorvoer zonder schommelingen nodig is. Daarom worden deze pompen vaak gebruikt in toepassingen zoals hydraulische perssen en stuursystemen, waar betrouwbaarheid van groot belang is. Het constante debiet zorgt ervoor dat operators precies weten wat ze kunnen verwachten van hun installatie tijdens de werking, waardoor verrassingen op de productievloer worden beperkt.

Vaatpompen met variabele verplaatsing kunnen eigenlijk de hoeveelheid vloeistof die ze verplaatsen, aanpassen afhankelijk van wat het systeem op een bepaald moment nodig heeft. Dankzij dit aanpassingsvermogen helpen deze pompen energie te besparen in brede mate, met name wanneer men te maken heeft met wisselende belastingen gedurende de dag. Veel industriële toepassingen verlaten zich sterk op dergelijke pompen, omdat ze drukveranderingen en stromingsvariaties behoorlijk goed aankunnen zonder al te veel vermogen in te leveren. Ze realiseren eigenlijk dat optimale punt waarbij machines nog steeds uitstekend presteren, maar minder elektriciteit verspillen in vergelijking met pompen met vaste verplaatsing.

Rotary vane-pompen presteren erg goed bij het verpompen van lage viscositeit vloeistoffen, waardoor ze uitstekende keuzes zijn voor toepassingen zoals in voedselverwerkende fabrieken. De manier waarop deze pompen zijn ontworpen, stelt hen in staat dunne vloeistoffen efficiënt te verwerken zonder emulsificatieproblemen te veroorzaken, die delicate producten kunnen aantasten. Dit is erg belangrijk in situaties waarin het product tijdens het transport behouden moet blijven. Neem bijvoorbeeld melk of kookolie. Bij het verpompen van dergelijke stoffen door leidingen is het essentieel dat hun structuur en chemische samenstelling zo min mogelijk veranderen. Daarom vertrouwen veel zuivelbedrijven en olieraffinaderijen nog steeds sterk op dit type pomptechnologie, ondanks de beschikbaarheid van nieuwere alternatieven.

Daarnaast zorgen deze pompen voor een soepele vloeistofstroom, met minimaal pulseren en turbulentie, wat schadelijk kan zijn in precisieapplicaties. Hun efficiëntie en betrouwbaarheid maken ze onmisbaar in sectoren die hygiënische en consistente vloeistoftransporten vereisen, wat hun veelzijdige toepassingspotentie benadrukt.

Vane-pompen in hydraulische systemen vormen de ruggengraat van de meeste zware machines die worden aangetroffen op bouwlocaties en in mijnbouwoperaties. Wat deze pompen uniek maakt, is hun vermogen om serieuse druk te verwerken zonder uit te vallen, wat verklaart waarom ze zo vaak worden gebruikt voor het aanjagen van die gigantische hydraulische krikken of het in beweging houden van grote machines wanneer de omstandigheden zwaar worden. De daadwerkelijke hydraulische kracht die deze pompen genereren, zorgt ervoor dat allerlei industriële apparatuur correct blijft functioneren, zelfs na urenlang onafgebroken gebruik waarbij andere componenten al begonnen zouden zijn te verouderen.

De robuuste prestaties van hydraulische vane-pompen in dergelijke omgevingen verhoogt niet alleen de efficiëntie van machines, maar verlengt ook de levensduur van apparatuur door betrouwbare en consistente energielevering te waarborgen. Hun integratie in industriële machines benadrukt hun belang bij het behouden van productiviteit en efficiëntie in operaties die substantiële hydraulische kracht vereisen.

In CNC-bewerkingsinstallaties zijn lamellenpompen essentieel voor het hanteren van vloeistoftransfers waar precisie het belangrijkst is. Deze pompen zorgen voor een stabiele stroom en gebalanceerde druk, wat betere koeling en smering betekent terwijl de machines draaien. Dit helpt bij het beschermen van dure apparatuur en het in stand houden van de kwaliteitsnormen van onderdelen. Wat lamellenpompen uniek maakt, is hoe ze de vloeistofbeweging zo nauwkeurig beheersen. Machinisten kunnen op hen vertrouwen om koelvloeistof precies waar nodig te verdelen, waardoor de processen vloeiender verlopen en onderdelen met strakke toleranties worden geproduceerd. De stabiele smering die deze pompen bieden, vermindert bovendien het slijtage van gereedschap aanzienlijk. Snijgereedschap duurt langer wanneer het goed gesmeerd is, wat op de lange termijn kosten bespaart aan vervanging.

Vane-pompen spelen een sleutelrol in de hydraulische systemen van olieboringoperaties. Deze apparaten leveren de benodigde kracht voor allerlei booractiviteiten door het regelen van hydraulische vloeistof onder hoge druk. Stevig gebouwd om extreme drukken te weerstaan, zorgen ze ervoor dat boorinstallaties soepel blijven werken, waardoor ze onmisbaar zijn voor efficiënt werk op locatie. Iedereen die met boormaterialen werkt, moet begrijpen hoe deze pompen werken en waar ze passen binnen het bredere kader van hydraulische systemen, wil men dat hun uitrusting langer meegaat en beter presteert. Wanneer vane-pompen energie op de juiste manier beheren, draagt dit bij aan de algehele boorprestaties en worden onderhoudskosten verlaagd, omdat er over tijd minder belasting komt op andere delen van het systeem.

Vane-pompen spelen een cruciale rol in brandstofsystemen met hoge druk, omdat ze ervoor zorgen dat brandstof continu naar de motor stroomt, wat bijdraagt aan een goede motorprestatie. Ze zijn ook even belangrijk voor smeersystemen, aangezien het op tijd en op de juiste plaats aanvoeren van olie een groot verschil maakt voor de levensduur van machines. Wanneer deze pompen een stabiele druk en stroomsnelheden behouden, voorkomen zij daadwerkelijk dat motoren en andere mechanische onderdelen oververhit raken en vroegtijdig slijten, waardoor alles op de lange termijn betrouwbaarder werkt. Dankzij een juiste smeermiddeltoevoer kunnen bewegende onderdelen soepeler langs elkaar glijden met minder wrijving, en dat betekent dat apparatuur langer in gebruik blijft voordat er vervangende onderdelen nodig zijn.

Voor meer details over vane-pompen, raadpleeg THM Huade Hydraulics voor productspecificaties en eigenschappen die aansluiten bij uw industriële toepassingen.

De instelbare schoepenpomp PV7 werd rechtstreeks in CNC-boor- en freesmachines gebouwd met één hoofddoel voor ogen: het aanpassen van debieten op het juiste moment, zodat precisiebewerking daadwerkelijk werkt zoals bedoeld. Wat maakt deze pomp bijzonder? Hij past de vloeistoftoevoer exact aan wanneer dat nodig is tijdens die delicate CNC-bewerkingen, wat resulteert in minder fouten en soepeler snijden in alle gevallen. Bovendien neemt het geheel verrassend weinig ruimte in op de machinevloer. De meeste werkplaatsen worstelen immers met beperkte ruimte, dus iets hebben dat compact is en geen kostbare m² in beslag neemt, is een groot voordeel voor bedrijfsleiders die productiviteitskentallen volgen. Professionals in de industrie waarderen hoe betrouwbaar deze pomp dag na dag blijft presteren zonder in te zakken, iets wat cruciaal is bij het bewerken van onderdelen waarbij zelfs kleine afwijkingen grote problemen kunnen veroorzaken in latere stappen van het proces.

De hydraulische krachtsysteempompen die op olieboorinstallaties worden gebruikt, spelen een sleutelrol bij het in beweging houden van deze enorme machines onder moeilijke omstandigheden. Speciaal ontworpen voor de zware omstandigheden op boorlocaties, verwerken deze pompen extreme drukken terwijl ze een betrouwbare werking van alle aangesloten apparatuur behouden. Daaronder nemen lamellenpompen een prominente plaats in als werkpaarden binnen hydraulische systemen, en zorgen zij voor een constante kracht die alles soepel in werking houdt, zelfs wanneer drukpieken onverwacht optreden. Hun speciale constructie biedt nauwkeurige controle over bewegingen op het boorplatform, iets wat absoluut essentieel is bij het positioneren van zware machines of het aanpassen van boorhoeken. Dit niveau van controle verbetert niet alleen de algehele efficiëntie, maar verhoogt ook de veiligheidsnormen tijdens kritieke energie-exploitatieoperaties waarbij fouten dure gevolgen kunnen hebben.

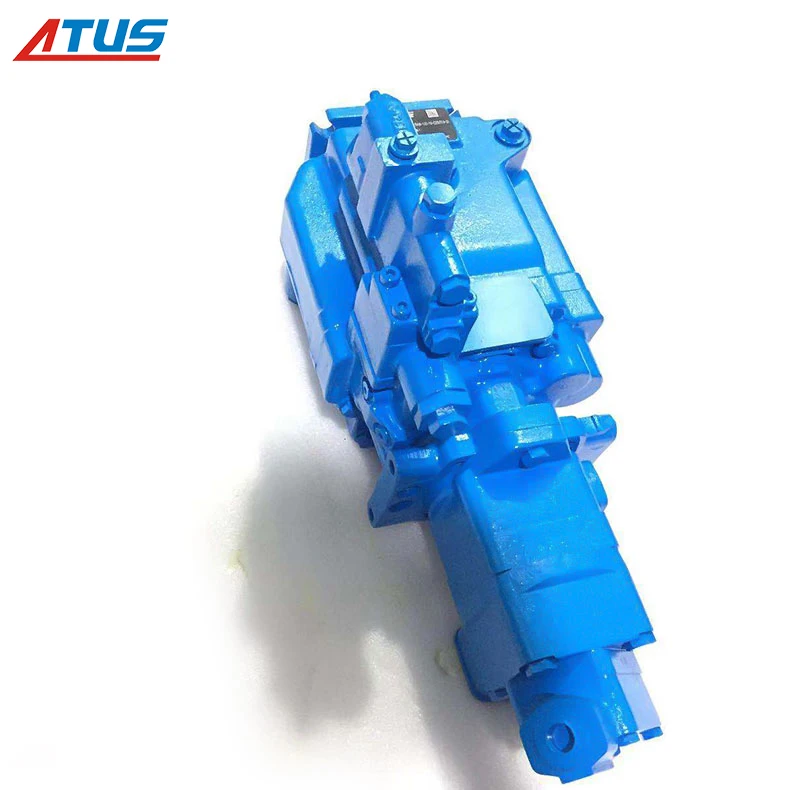

Vickers-axiale-pompen onderscheiden zich echt vanwege hun robuuste constructie die specifiek is ontworpen voor zware industriële toepassingen. Ze zijn verkrijgbaar in verschillende configuraties, waardoor ze goed in grotere systeemopstellingen passen waar flexibiliteit van groot belang is. Het tandemontwerp verhoogt daadwerkelijk de hoeveelheid vloeistof die tegelijkertijd kan worden verplaatst, wat betekent dat deze pompen zware taken aankunnen zonder dat de vloeistofstroom onderbroken wordt. Wat hen zo betrouwbaar maakt, is deze dubbele opstelling die gebruikers zowel een goede efficiëntie als betrouwbare werking gedurende lange periodes biedt — iets wat fabrieken nodig hebben bij het draaien van ononderbroken productielijnen. Bovendien zijn er ook extra besturingsopties aanwezig, waarmee tijdens de werking nauwkeurige aanpassingen mogelijk zijn. Daarom kiezen veel fabrikanten uit verschillende sectoren opnieuw voor Vickers-pompen wanneer zij iets degelijks maar efficiënts nodig hebben om vloeistoffen dag na dag door hun installaties te verplaatsen.

Wat betreft energie-efficiëntie, onderscheiden schijfcompressoren zich echt in hydraulische toepassingen, omdat ze zowel de bedrijfskosten als het milieuverlies verlagen. Dankzij hun slimme constructie kunnen deze pompen vloeistoffen efficiënt verpompen en gebruiken ze veel minder stroom dan andere typen. Volgens recent onderzoek hebben gebruikers gemerkt dat het overschakelen naar schijfcompressoren daadwerkelijk ongeveer 20 procent energiebesparing oplevert in vergelijking met oudere pompsystemen. Voor bedrijven die kijken naar hun winst- en verliesrekening betekent dit op de lange termijn aanzienlijke kostenbesparingen. Bovendien zetten bedrijven die schijftechnologie toepassen concrete stappen in de richting van schonere bedrijfsprocessen, omdat minder energieverbruik over het algemeen uitloopt op lagere CO2-uitstoot.

Wil je meer levensduur uit die onderdelen van de tandwieloliepomp halen? Regelmatig onderhoud is daarbij erg belangrijk, vooral het naleven van het juiste smeringschema. Als we op het juiste moment smeermiddel aanbrengen, voorkomt dit dat de bewegende delen tegen elkaar wrijven en zo snel slijten. Onderhoudstechnici weten dat het tijdig opmerken van slijtage voorkomt dat dingen uitvallen. Het tijdig vervangen van onderdelen bespaart later veel tijd en geld wanneer apparatuur tijdens de productie stukgaat. Het controleren van de toestand van de rotor en het nauwkeurig inspecteren van de lamellen tijdens routineonderhoud helpt om problemen op te sporen terwijl ze nog klein zijn. De meeste bedrijven ontdekken dat wekelijkse controle het beste werkt om kleine problemen op te vangen voordat ze uitgroeien tot grote complicaties.

Het opsporen en herstellen van veelvoorkomende problemen zoals lekken en drukverlies in schoepenpompen zorgt ervoor dat ze op de lange termijn betrouwbaar blijven werken. De meeste lekken ontstaan doordat de pakkingen slijten na langdurig gebruik, dus regelmatige inspecties voorkomen dat grote reparaties in de toekomst nodig zijn. Bij drukproblemen moeten technici in de pomp kijken naar onderdelen zoals kleppen en kamers, waar verstoppingen of barsten zich kunnen schuilhouden. Het oplossen van storingen volgt meestal een basispatroon: controleer elk onderdeel één voor één totdat alles weer goed functioneert. Deze aanpak helpt bij het behouden van een goede prestatie, of de pomp nu wordt gebruikt in industriële omgevingen of in kleinere bedrijven in de regio.