### Hidrolik Vites Kutularının Temel Fonksiyonları

Hidrolik şanzımanlar, mekanik gücü hidrolik güce dönüştürmede anahtar rolü oynar ve bu nedenle birçok endüstriyel sistemde hayati öneme sahip bileşenlerdir. Sistem tamamen Pascal Prensibi'ne dayanır; bu prensip, basıncın kapalı bir sıvıya ulaşması durumunda, sıvının içindeki her noktada eşit şekilde geri itme kuvveti oluşturduğunu ifade eder. Pratikte bunun anlamı torkun çoğalmasıdır ve bu da makinelerin en çok ihtiyaç duyduğu noktada ekstra güç kazanmasına olanak sağlar. İnşaat sahalarında ve dünya çapındaki fabrikalarda günlük olarak gördüğümüz gibi, bu sistem işte çalışmaktadır. Gerçek dünya testleri, bu şanzımanların üretkenliği önemli ölçüde artırabileceğini de göstermiştir. Ağır makinelerin operatörleri, ekipmanlarından daha az doğrudan güç uygulanması gerektiği halde daha büyük yükleri yönetebildiklerini belirtmişlerdir. Büyük ölçekli operasyonları yöneten şirketler için, bu tür verimlilik zamanla doğrudan maliyet tasarrufuna dönüşür.

Hidrolik şanzımanların içindeki dişli sistemler, gücün ihtiyaç duyulan yere iletilmesinde çok önemli bir rol oynar. Bu düzenekler, çeşitli dişli oranlarını kullanarak, meydana gelen işleme göre gücü en uygun şekilde dağıtmada çalışır. En çok karşılaşılan iki ana dişli türü planet dişliler ve düz dişlilerdir. Her iki dişli türü, sistemin genel performansına farklı şekillerde katkı sağlar. Örneğin planet dişliler, mühendisler arasında oldukça yaygındır çünkü daha az yer kaplar ve aynı zamanda yükleri oldukça iyi yönetebilir; bu da tüm sistemin daha düzgün çalışmasına yardımcı olur. Endüstriler, hidrolik kutular içindeki dişli düzeneklerini optimize etmeye önem verdiklerinde, makineler daha iyi performans gösterir, parçalar daha yavaş aşınır ve sonuç olarak fabrikalar daha fazla ürünü daha az çabayla üretir.

Hidrolik şanzımanlar, ciddi yükleri taşımak için gerekli olan ham gücü sağlayan ağır makinelerde kritik bir rol oynar. Bu komponentler, ekipmanların arızalanmadan devasa ağırlıkları kaldırmasına ve taşınmasına olanak tanır; bu da sahada çoğu makinenin aslında başarabildiği şeyleri belirler. Yük dayanımı değerleri ve hidrolik sistemin ne kadar verimli çalıştığı gibi teknik özelliklere baktığınızda, üreticilerin bu şanzımanları sektörün sıkı gereksinimlerine göre tasarladığını açıkça görebilirsiniz. Günlük olarak yoğun çalıştırılsalar bile güvenilir bir şekilde çalışabilmeleri gerekmektedir. Örneğin ISO 281 standartlarını ele alalım. Bunlar, farklı türdeki şanzımanlardan hangi yük kapasitelerinin beklenmesi gerektiğini net olarak belirler. Uzun süreler doğru şekilde çalışmaya devam etmeleri nedeniyle hidrolik şanzımanlar günümüzde tüm ağır iş uygulamalarında neredeyse standart ekipman haline gelmiştir.

Hidrolik şanzımanlar ve dişli pompaların birlikte doğru çalışması, hidrolik devrelerimizin verimli çalışması açısından oldukça önemlidir. Örneğin dış dişli pompalar, çoğu standart hidrolik şanzımana oldukça uyum sağlar ve böylece sistem performansını artırmak için iyi ortaklar oluştururlar. Bu pompaların temel olarak yaptığı iş, sıvıyı sistemde basınç altında ilerletmektir; böylece enerji, yol boyunca fazla kayba uğramadan ihtiyaç olduğu yere ulaşır. Mühendislerin saha tecrübelerinden bildiği üzere, dişli pompalar ile ilgili şanzımanlarla doğru şekilde eşleştirildiğinde, debi oranları daha iyi olur ve devre genelinde daha sorunsuz bir çalışma sağlanır. Gerçek ekipmanlarda yapılan bazı testler, iyi eşleştirilmiş dişli pompa-şanzıman kombinasyonlarının, uyumsuz olanlara göre devrelerde önemli ölçüde daha iyi mekanik sonuçlar verdiğini göstermiştir; bu durum, yeni sistemler tasarlanırken üreticilerin kesinlikle dikkate aldığı bir husustur.

Motor yağı pompaları, hidrolik sistemlerdeki akışkanların doğru şekilde hareket etmesinde önemli bir rol oynar; özellikle hidrolik şanzımanların iyi yağlanması açısından. Şanzımanlar uygun yağlama aldığında, daha iyi çalışır ve değiştirilmesi gerekmeden daha uzun süre dayanır. Akışkanların nasıl hareket ettiğine yakından bakmak, üreticilerin sistemlerindeki akışı iyileştirmek için yöntemler belirlemesine yardımcı olur. Bazı şirketler, sistemlerine motor yağı pompaları ekledikten sonra %30'a varan performans artışı bildirmişlerdir. Bu pompaların yaptığı temel şey, akışkanın sürekli dolaşımını sağlamaktır ve bu da şanzımandaki sürtünmeyi azaltır. Daha az sürtünme, bileşenlerde daha az aşınma ve yıpranma anlamına gelir; dolayısıyla sistem genelinde pompa olmadan çalıştırıldığında olduğundan daha iyi performans ve daha az arıza yaşanır.

Hidrolik kriko pompalarında, basınç regülasyonu kurulumunda hidrolik dişli kutularını doğru ayarlamak her şeyi değiştirir. Uygun basınç kontrolü olmadan, bu sistemler uzun vadede güvenli ve verimli bir şekilde çalışmayacaktır. Basınç seviyelerini olması gerektiği yerde tutarsanız, sistem genelinde daha iyi performans gösterir ve güvenli çalışma parametreleri içinde kalır. Başarılı bir şekilde iyi basınç yönetimi uygulayan herhangi bir sektöre baktığınızda, genellikle hidrolik sistemlerinin daha düzgün çalıştığını ve bakım döngelleri arasında daha uzun süre dayandığını görürsünüz. Bu sistemlerin aslında çalışma prensibi, basınçtaki dalgalanmaları yönetmek için dişli kutularından güç almasını sağlar. Bu da operatörlerin özellikle üretim tesislerinde ya da hassasiyetin ön plana çıktığı ağır inşaat sahalarında farklı ayarlar boyunca işlemleri hassas bir şekilde düzenleyebilmesine olanak tanır.

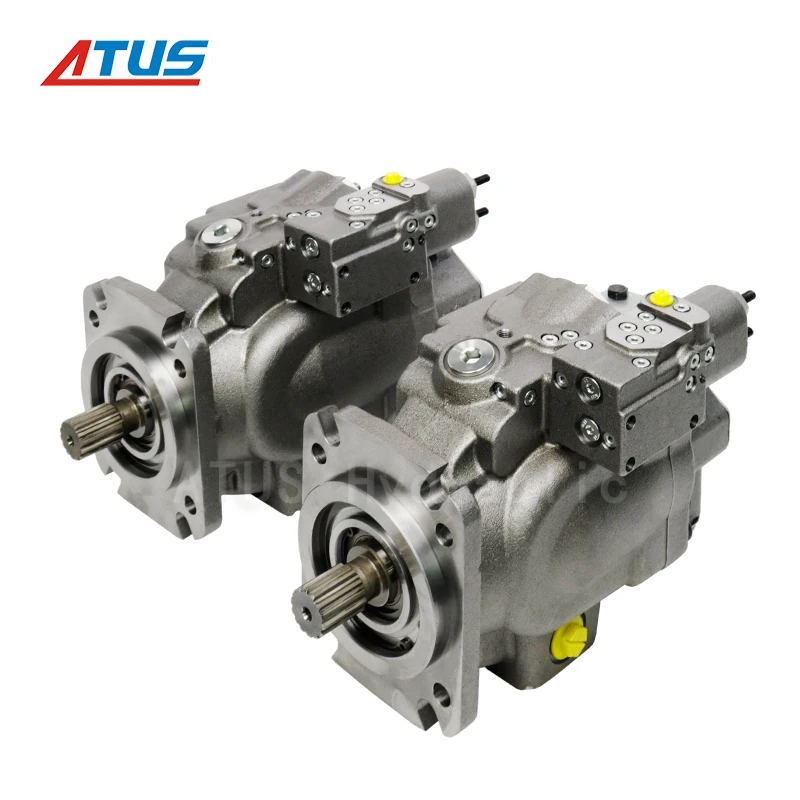

P2/P3 çift pistonlu pompa, özellikle zorlu madencilik ve tünelleme işlerinde ihtiyaç duyulan yüksek basınçlı hidroliği üretebilmesiyle yol açıcılar (roadheader) için güçlü bir seçenek olarak öne çıkar. Bu pompayı ayıran özellik, normal ekipmanların başarısız olacağı zorlu endüstriyel ortamlarda dayanmak üzere tasarlanmış içsel özellikleridir. Çift piston düzeni, operatörlere, yeraltında uzun vardiyalar sırasında sistemin kesintisiz çalışacağı konusunda güven verir. İşçiler, sert kaya oluşumlarını kırarak geçmek ve kazılan malzemeleri bir bölgeden diğerine taşımak gibi kritik işlemlerde bu pompalara gün be gün güvenerek kullanırlar.

Günlük kullanım performansına baktığınızda, P2/P3 pompası, tünellerde zorlu zeminlerde kazı yaparken gerçekten önemli olan yüksek akış hızları ve basınç çıkışı sunmaktadır. Bu pompa, operatörlerin hidrolik sistem üzerinde hassas kontroller yapmasına olanak tanıyarak iş vardiya sürelerinde duruşları azaltmakta, bu da sahada daha iyi güvenlik kayıtlarına ve işçilerin görevlerini daha hızlı tamamlamasına neden olmaktadır. İnşaat sahalarından gelen gerçek dünya verileri, bu pompaların zamanla iyi dayanıklılık gösterdiğini ortaya koymaktadır. Büyük altyapı projelerinde çalışan müteahhitler, sistemlerinin eski modellere göre daha seyrek arıza yaptığını, hatta haftalarca kesintisiz çalışma sırasında bile aynı performansı sergilediğini fark etmişlerdir.

Piston pompalar, maden ekipmanlarında önemli bir rol oynar çünkü zorlu ve aşındırıcı koşullarda bile sürekli ve verimli çalışmayı sürdürürler. Bu pompalar oldukça sert şartları kaldırabildikleri için gün boyu kesintisiz çalışan makineler için hayati derecede önemlidir. Örneğin Parker Piston Pumps Set içinde özellikle P2145 ve P2105 modellerini ele alalım. Bu özel üniteler, dayanıklı yapılarıyla ve sürekli en yüksek performansı sergileyen pompalama teknolojisiyle dikkat çeker. Birçok operatör bu modellere güvenerek kullanır çünkü bu pompalar dünyanın en zorlu madencilik ortamlarında zaman testinden başarıyla çıkmıştır.

Modellerin özelliklerinde, madencilik sektörünün sürekli faaliyet gereksinimleri için üstün çıktı kapasiteleri vurgulanmaktadır. Veriye dayalı değerlendirmeler, bu piston pomplarının performans esnekliğini ve dayanımı artırarak, madencilik işlemlerinde üretkenlik ve güvenilirlikte rekabetçi bir avantaj sunduğunu göstermektedir.

F12-030 hidrolik besleme motoru, mobil darbeli kırıcılar için hayati öneme sahip, sorunsuz ve verimli bir çalışma garantileyen temel bir bileşendir. Bu hidrolik motor, zorlu koşullara dayanacak şekilde tasarlanmıştır ve kırıcının hidrolik sistemindeki sürekli ve yüksek talep gören işlemler için mükemmel tork ve sabit hız sağlar.

F12-030 motorunun dayanıklılığı, içindeki gelişmiş hidrolik teknoloji ve kurulumu kolaylaştıran kompakt tasarımı ile öne çıkar. Fabrika tarafından belirtilen teknik özellikler ve test sonuçlarına bakıldığında, bu motor kırıcıların saatte işleyebildiği malzeme miktarını artırabilir. İnşaat sahalarında çalışanlar ya da maden işletmeciliği yapanlar için bu tür bir iyileştirme, zaman içinde maliyet tasarrufu sağlarken aynı zamanda operasyonların gün be gün kesintisiz devam etmesini sağlar.

Doğru hidrolik yağı seçimi, şanzımanların performansını koruyarak ömrünü uzatmada büyük fark yaratır. Bu yağlar, şanzımanın iç kısmında sürtünmeyi ve aşınmayı azaltan bir kayma yağı olarak çalışır ve sistemin daha hızlı arızalanmasını engeller. Hidrolik yağ seçimi yapılırken farklı türlerin neler yapabildiğini bilmek çok önemlidir. Viskozite (kalınlık) seviyesi, ısı değişimlerine karşı dayanıklılığı (termal stabilite) ve paslanma ile korozyona karşı koruma sağlayıp sağlamadığı gibi özellikleri göz önünde bulundurmalısınız. Araştırmalar, yoğun yüklerin olduğu yerlerde daha kalın yağların daha iyi çalıştığını, sıcaklık değişimlerine karşı bozulmadan dayanabilen yağların ise gün içinde koşulların değiştiği yerler için ideal olduğunu göstermektedir. Ayrıca unutmayın ki kullanılan yağ türü, şanzıman parçalarının ne kadar hızlı aşınacağını doğrudan etkiler. Bu nedenle başta doğru tercihler yapmak, ileride maliyet tasarrufu sağlarken baş ağrısından da korur.

Hidrolik devrelerde basınç eşiğini düzenli olarak kontrol etmek, sistemlerin düzgün çalışmasını sağlamak ve arızaları önlemek açısından gerçekten önemlidir. Bu hidrolik sistemler, Pascal Yasası ve Bernoulli Prensibi gibi prensiplere göre çalışır; temelde, basınç değiştiğinde sıvıların nasıl hareket ettiğini açıklar. Bakım ekipleri, kontrol rutinlerini sistematik bir şekilde uygulamalı, hidrolik devrenin işleyişini bozabilecek herhangi bir basınç dalgalanmasına dikkat etmelidir. Tüm bu kontrollerin kayıtlarını tutmak da oldukça önemlidir. Bir şey yanlış gittiğinde, atılan adımlarla ilgili belgeler, sorunla daha sonra ilgilenen herkes için oldukça faydalı olur. Sayılar da gerçeği gizlemez; birçok tesis, düzenli basınç kontrollerinin ihmal edilmesi nedeniyle ciddi duruş süreleri yaşamıştır. Bu da rutin kontrollerin, operasyonların sorunsuz bir şekilde devam etmesi için ne kadar hayati öneme sahip olduğunu göstermektedir.

Hidrolik pompa parçalarındaki aşınma desenlerine bakmak, sorunlar ortaya çıkmadan onları düzeltmek ve arızaları önlemek açısından büyük fark yaratır. Farklı türdeki hidrolik pompalar (pistonlar, dişliler, kanatlar gibi) kullanım şekillerine göre değişen aşınma belirtileri gösterir. Teknisyenler bu komponentleri düzenli olarak kontrol ettiğinde, erken dönemde sorunlu noktaları tespit edebilirler. Titreşimleri kontrol etmek veya termal kamera kullanmak, pompanın içinde neler olduğunu anlamada önemli bilgiler verir. Birçok atölyenin zaman içinde gözlemlediği şey, düzenli aşınma kontrollerinin bakım maliyetlerini düşürdüğüdür çünkü küçük sorunlar daha büyük sorunlara dönüşmeden düzeltilir. Sonuç olarak, hidrolik sistemler, bir şey kırılana kadar beklemek yerine durumları yakından takip edildiğinde çok daha iyi çalışır. Operasyonlarında hidrolik sistemlere güvenenler için, aşınma analizini standart bakımın bir parçası haline getirmek yalnızca akıllıca değil, beklenmedik duruşları ve ileride oluşabilecek yüksek maliyetli onarımları önlemek açısından neredeyse zorunludur.